JEC

Композиты – это не просто модное слово в инженерии. За последние годы их использование взлетело до небес, заменяя традиционные материалы во многих отраслях. Но часто вокруг этой темы витает некая недосказанность, а термины употребляются слишком широко. Хочу поделиться своими мыслями, основанными на практическом опыте работы с различными типами композитов, и развеять некоторые распространенные заблуждения. Эта статья – не учебник, а скорее набор наблюдений и размышлений, возникших в процессе решения реальных задач.

Что такое композитные материалы, на самом деле?

В первую очередь, важно понимать, что композитные материалы – это не просто смешивание разных веществ. Это сплав двух или более материалов с целью получения новых, улучшенных свойств. Обычно выделяют матрицу (как, например, эпоксидная смола или полимер) и армирующий материал (волокна, гранулы, и т.д.). Именно комбинация этих компонентов позволяет достичь уникальных характеристик, недостижимых при использовании одного материала.

Многие начинающие инженеры считают, что 'композит' – это всегда углеродное волокно. Это, конечно, очень популярный вариант, но далеко не единственный. Есть стекловолокно, арамидные волокна, биополимеры и множество других. Выбор конкретного типа композита зависит от предъявляемых требований к прочности, жесткости, весу, термостойкости и стоимости. Иногда, самый простой стеклопластик оказывается оптимальным решением, а не дорогостоящий углепластик.

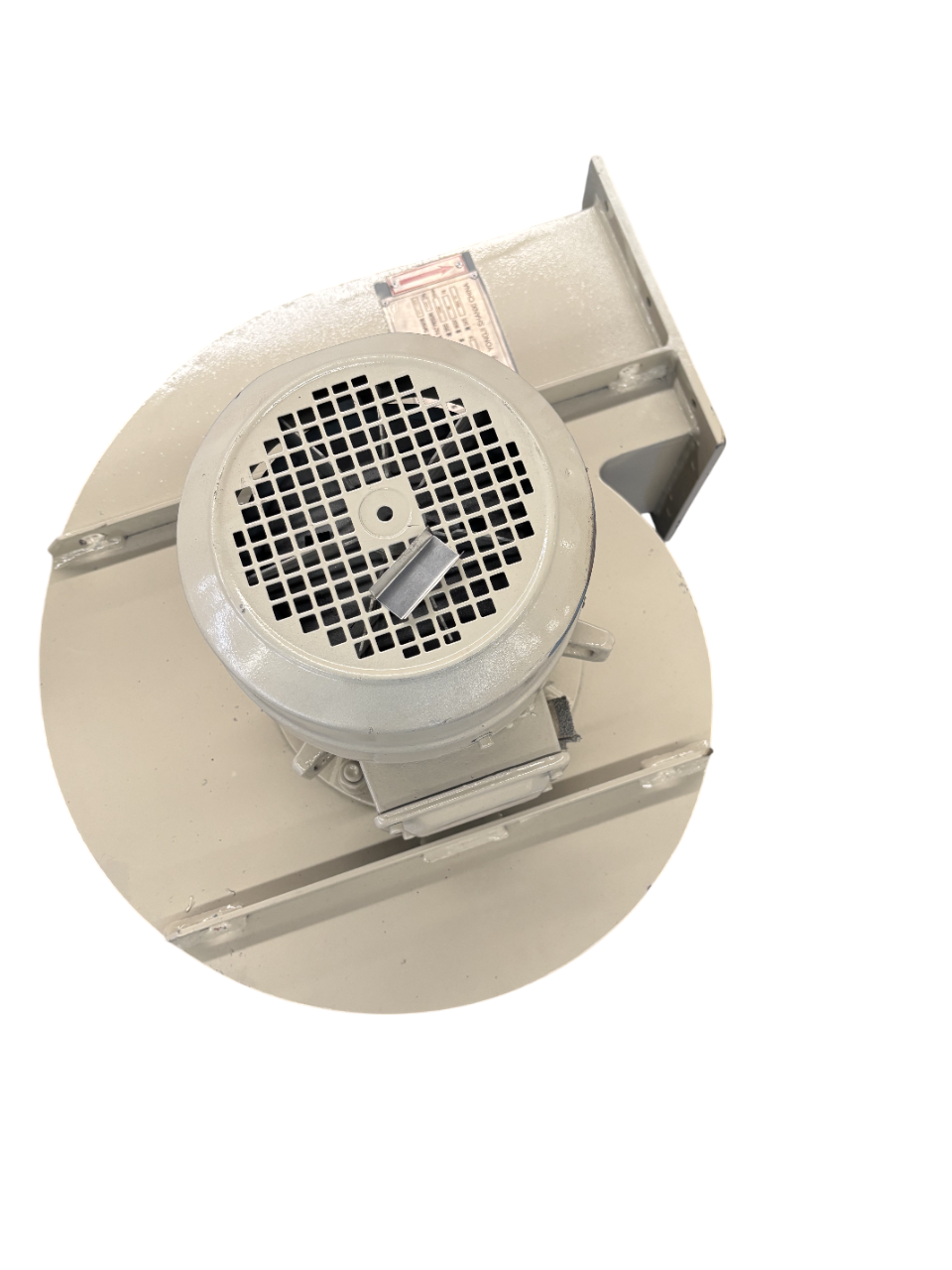

Мы, в ООО Юньчэн Анджи Вентилятор Электричество (https://www.chinaanjie.ru), много работаем с композитами в области производства вентиляторов. В основном, это стеклопластик для корпусов и лопастей, благодаря его хорошей коррозионной стойкости и возможности формования сложных деталей. Но, конечно, мы постоянно исследуем новые материалы и технологии, чтобы улучшить качество и эффективность нашей продукции.

Проблемы с выбором армирующего материала

Выбор армирующего материала – это один из самых сложных этапов при проектировании композитных конструкций. При кажущемся разнообразии вариантов, часто возникает путаница и непонимание, какой именно материал подходит для конкретной задачи. Например, углеродное волокно обладает максимальной прочностью на разрыв, но и стоит значительно дороже, чем стекловолокно. Кроме того, у углепластика более низкая ударная вязкость, что делает его более хрупким.

В нашей практике часто сталкивались с ситуациями, когда заказчик требовал использование углепластика, просто потому что это 'престижно'. Но в итоге, оказалось, что стеклопластик не уступает по прочности, а стоит значительно дешевле. При этом, мы смогли добиться необходимого уровня жесткости и долговечности, не переплачивая за 'премиальный' материал.

Важно помнить, что не существует универсального решения. Необходимо тщательно анализировать все факторы: рабочую среду, условия эксплуатации, бюджет и требуемые характеристики. Иногда, комбинирование разных типов армирующих материалов позволяет достичь оптимального баланса между прочностью, весом и стоимостью. Это требует опыта и глубокого понимания свойств каждого материала.

Технологии производства: от ручной ламинирования до автоматизированных линий

Существует множество способов производства композитных изделий. На начальном этапе, когда не требуются большие объемы, часто используют ручное ламинирование. Это достаточно трудоемкий процесс, но он позволяет получить изделия сложной формы и с хорошим контролем качества. Однако, ручное ламинирование не подходит для массового производства.

Для крупносерийного производства применяют различные автоматизированные технологии: вакуумная инфузия, прессование, выдувные процессы. Вакуумная инфузия – это, пожалуй, самый популярный метод для производства композитных деталей сложной геометрии. Он позволяет полностью удалить воздух из матрицы, обеспечивая равномерное заполнение волокнами и отсутствие пустот. Этот метод позволяет получать высокопрочные и легкие детали.

В ООО Юньчэн Анджи Вентилятор Электричество мы используем комбинацию ручного ламинирования и вакуумной инфузии. Для производства крупных корпусов вентиляторов мы применяем вакуумную инфузию, а для изготовления мелких деталей – ручное ламинирование. Это позволяет нам достичь оптимального соотношения между качеством и стоимостью продукции.

Контроль качества: залог надежности композитных изделий

Качество композитных изделий напрямую зависит от качества используемых материалов и технологического процесса. Поэтому, контроль качества на всех этапах производства – это абсолютно необходимая мера. Он включает в себя входной контроль материалов, контроль качества ламинирования, контроль качества отверждения и финальный контроль готовых изделий.

В нашей компании мы используем различные методы контроля качества: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, испытания на растяжение, изгиб и ударную вязкость. Особое внимание уделяется контролю качества швов и соединений, так как именно в этих местах чаще всего возникают дефекты. Мы также проводим испытания композитных изделий в условиях, максимально приближенных к реальным условиям эксплуатации, чтобы убедиться в их надежности и долговечности.

Важно понимать, что контроль качества – это не просто формальность. Это инвестиция в будущее компании и гарантия удовлетворенности клиентов. Дефекты композитных изделий часто трудно обнаружить на ранних этапах производства, поэтому необходимо уделять этому вопросу максимальное внимание.

Ошибки, которые часто допускают при работе с композитами

За время работы с композитами мы накопили немалый опыт и, к сожалению, часто сталкивались с ошибками, которые допускают новички. Одна из самых распространенных – это неправильный выбор материалов для конкретной задачи. Как уже отмечалось, необходимо тщательно анализировать все факторы и учитывать особенности каждого материала.

Другая распространенная ошибка – это несоблюдение технологических режимов. Ламинирование, отверждение, выдув – все эти процессы требуют строгого соблюдения температуры, давления и времени. Нарушение технологических режимов может привести к снижению прочности и жесткости композитного изделия.

И, наконец, очень часто забывают о важности подготовки поверхности. Перед ламинированием поверхность армирующего материала необходимо очистить от загрязнений и обезжирить. Это позволяет обеспечить хорошее сцепление между матрицей и армирующим материалом и предотвратить образование пустот.

Ошибки при работе с композитами могут привести к серьезным последствиям: снижению надежности изделия, увеличению затрат на ремонт и даже к авариям. Поэтому, необходимо тщательно изучать технологию производства и строго соблюдать все рекомендации производителей материалов. Мы в ООО Юньчэн Анджи Вентилятор Электричество всегда готовы поделиться своим опытом и помочь вам избежать распространенных ошибок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

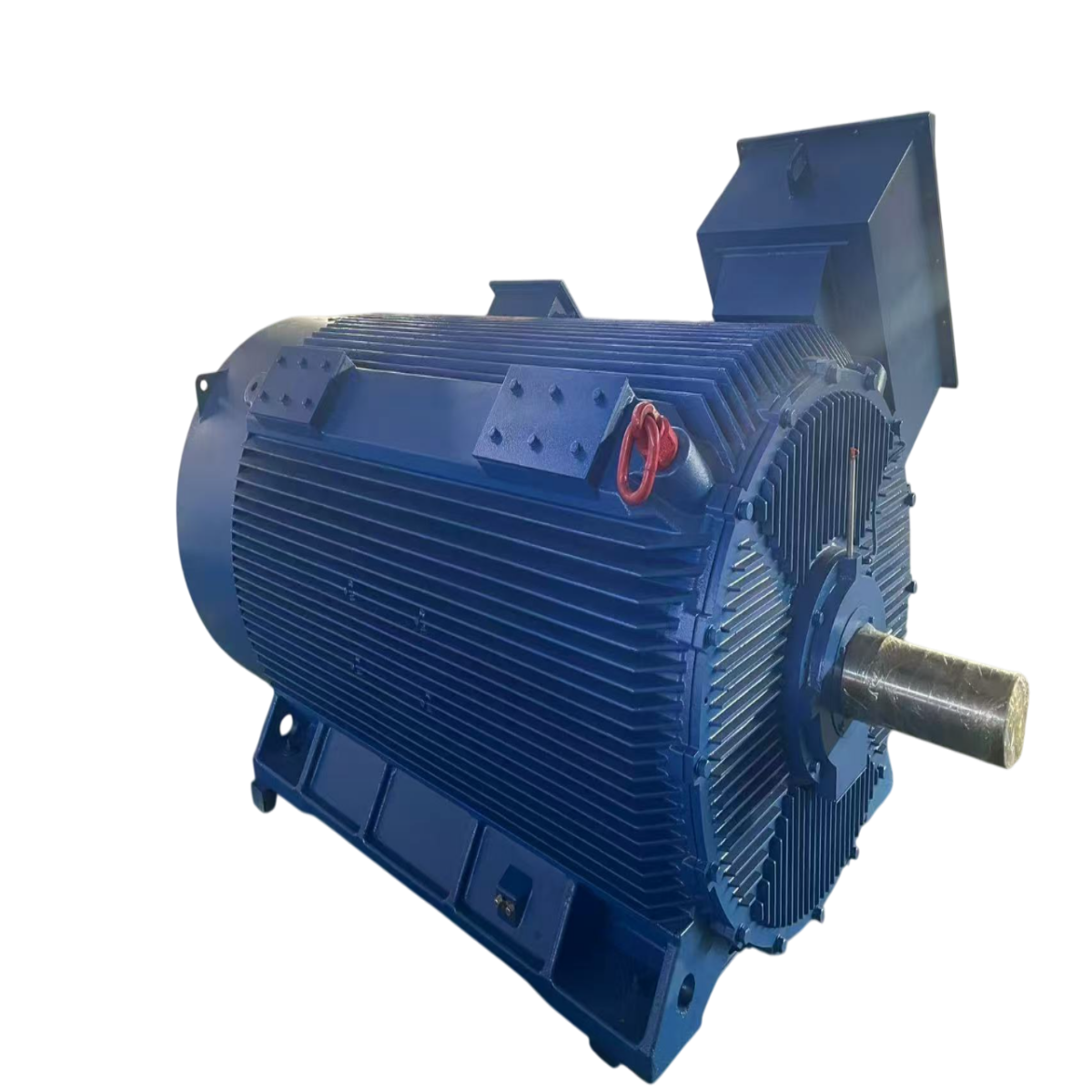

YZ95A Тяговый электродвигатель импульсного тока

YZ95A Тяговый электродвигатель импульсного тока -

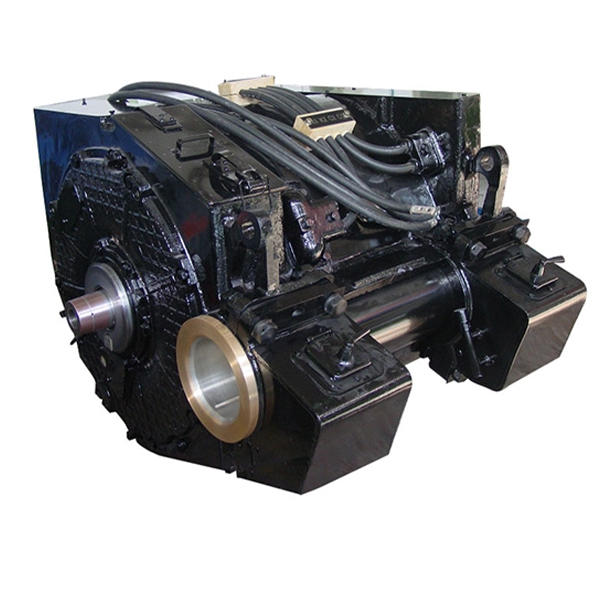

ZD110 Тяговый двигатель постоянного тока

ZD110 Тяговый двигатель постоянного тока -

Передовой тяговый двигатель YJ305A обеспечивает высокую энергоэффективность

Передовой тяговый двигатель YJ305A обеспечивает высокую энергоэффективность -

Высокоэффективный двигатель переменной частоты YJ131 для промышленного использования

Высокоэффективный двигатель переменной частоты YJ131 для промышленного использования -

YJ150A Тяговый двигатель городской железной дороги

YJ150A Тяговый двигатель городской железной дороги -

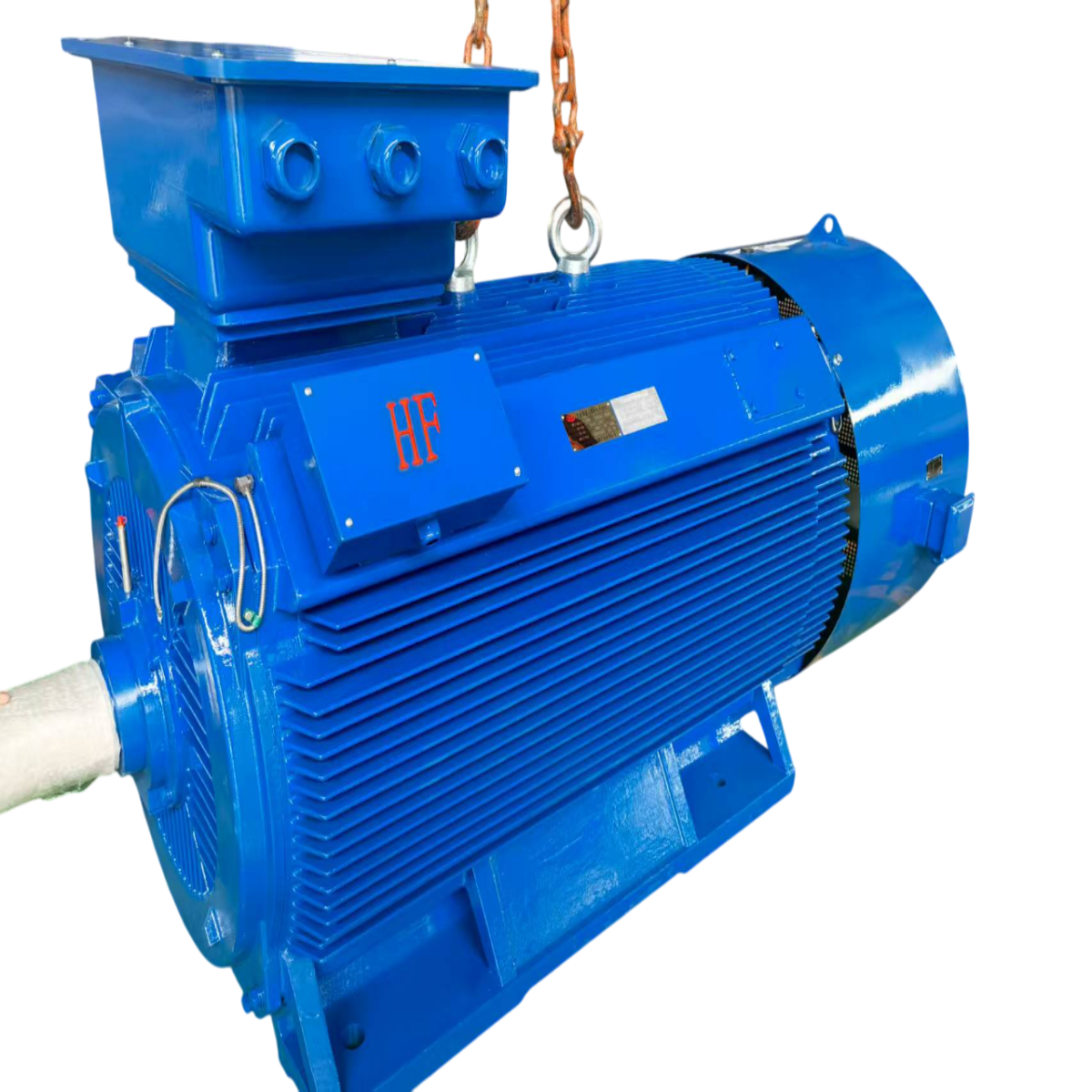

Источник ФабрикаВзрывозащищенный двигательЭнергосберегающий, практичный, экономичный

Источник ФабрикаВзрывозащищенный двигательЭнергосберегающий, практичный, экономичный -

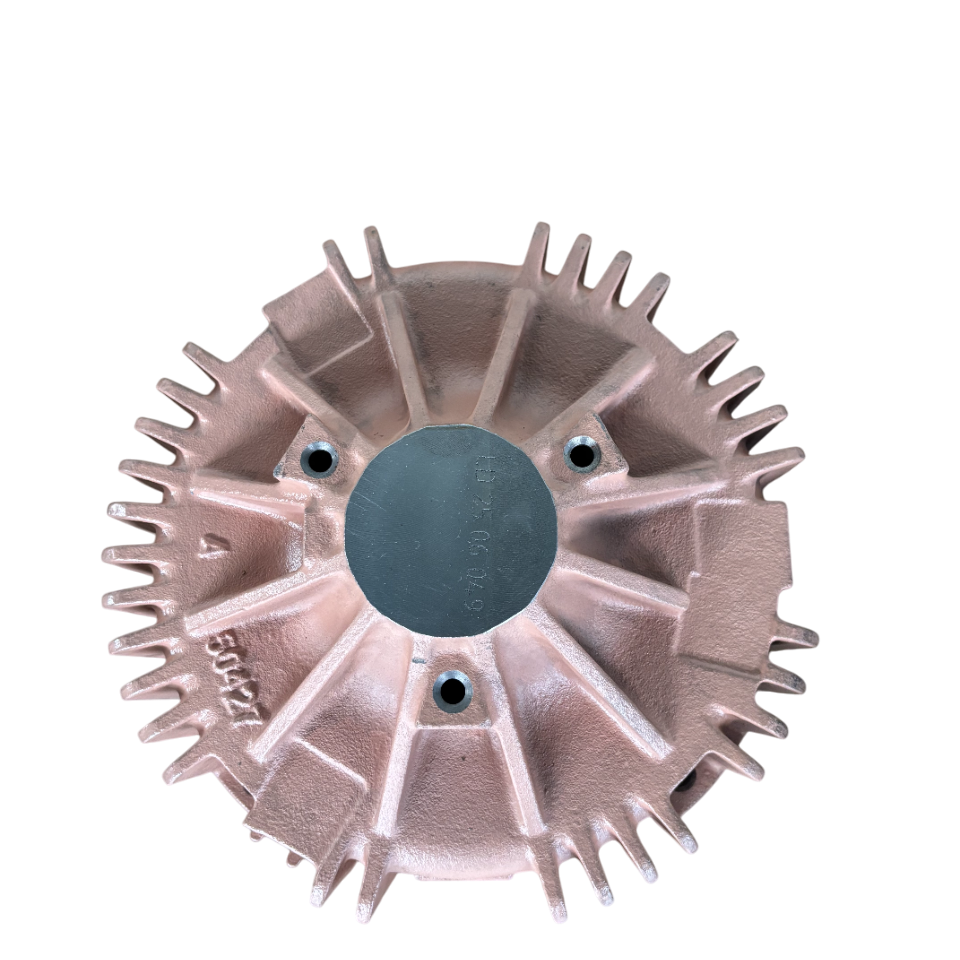

Обработка шасси двигателя ODM/OEM продукты OEM обработка

Обработка шасси двигателя ODM/OEM продукты OEM обработка -

Высокоэффективный тяговый электродвигатель YJ315A для решений в области устойчивой мобильности

Высокоэффективный тяговый электродвигатель YJ315A для решений в области устойчивой мобильности -

Долговечный тяговый электродвигатель YJ302A повышает эффективность транспортного средства

Долговечный тяговый электродвигатель YJ302A повышает эффективность транспортного средства -

Гарантия один годСинхронный двигатель с постоянными магнитамиПрямые поставки с завода-изготовителя

Гарантия один годСинхронный двигатель с постоянными магнитамиПрямые поставки с завода-изготовителя -

Источник ФабрикаДвигатель преобразования частотыГарантия один год и беспроблемное послепродажное обслуживание

Источник ФабрикаДвигатель преобразования частотыГарантия один год и беспроблемное послепродажное обслуживание -

YJ117A Синхронные главные и вспомогательные двигатели

YJ117A Синхронные главные и вспомогательные двигатели

Связанный поиск

Связанный поиск- вентилятор осевой бытовой вытяжной канальный

- вентилятор осевой во 3.15

- Китайские поставщики трехфазных асинхронных двигателей переменного тока

- осевой вентилятор 220 вт

- Китайские поставщики взрывозащищенных вытяжных вентиляторов

- Китайский Электродвигатель Yongji

- осевые вентиляторы silent

- вентилятор осевой 15 квт

- вентилятор осевой эв 400 12 24

- вентилятор осевой 380 вольт