производство осевых вентиляторов

Производство осевых вентиляторов – тема, кажущаяся простой на первый взгляд. Многие считают, что дело сводится к сборке готовых деталей. Но реальность, как всегда, гораздо сложнее. Я работаю в отрасли уже больше десяти лет, и за это время убедился: правильный выбор материалов, точность изготовления и грамотная компоновка – это не просто 'хорошие практики', а критически важные факторы, определяющие надежность и эффективность конечного продукта. В этой статье я поделюсь своими наблюдениями, ошибками и некоторыми советами, которые, надеюсь, будут полезны.

Начало пути: от концепции до прототипа

Первый и, пожалуй, самый важный этап – это четкое понимание требований к вентилятору. Недостаточно просто знать, какой объем воздуха нужно перемещать. Нужно учитывать рабочую среду, наличие агрессивных сред, температурный режим, требования к шуму и вибрации. Часто клиенты приходят с очень общими пожеланиями, и задача инженера – сформулировать конкретные технические характеристики. Иногда это занимает месяцы, но это инвестиция в будущее продукта.

Мы нередко сталкиваемся с ситуацией, когда прототип выглядит неплохо на бумаге, но при испытаниях выявляются серьезные проблемы. Например, перегрев двигателя из-за недостаточного охлаждения, вибрации, возникающие из-за дисбаланса ротора, или неоптимальная аэродинамика лопастей, приводящая к снижению производительности. В таких случаях приходится возвращаться к эскизам и перерабатывать конструкцию. Это нормально, но важно понимать, что времени и ресурсов нужно планировать больше, чем кажется на первый взгляд.

Выбор материалов: баланс цены и качества

Выбор материалов – это отдельная большая тема. От него напрямую зависят долговечность, надежность и стоимость готового изделия. Обычно используются сталь, алюминий, пластик, но выбор конкретного материала зависит от условий эксплуатации. Например, для вентиляторов, работающих в агрессивных средах, необходимо использовать специальные коррозионностойкие сплавы. Использование более дешевых материалов может привести к преждевременному выходу из строя, что, в свою очередь, приведет к убыткам и потере репутации. Мы часто экспериментируем с различными типами полимеров для изготовления лопастей, пытаясь найти оптимальное соотношение цены, веса и прочности.

Не стоит забывать и про качество обработки поверхности. Полировка, гальванизация, порошковая окраска – все это влияет на внешний вид вентилятора и его устойчивость к воздействию окружающей среды. Некачественная обработка поверхности может привести к коррозии, сколам и другим дефектам. Иногда дешевая покраска оказывается дороже в долгосрочной перспективе, чем более качественная, хотя и более дорогая изначально.

Точность изготовления: ключ к эффективности

Точность изготовления – это, пожалуй, один из самых важных факторов, влияющих на производительность и надежность осевого вентилятора. Неточности в геометрии лопастей, неправильная центровка вала, недостаточная точность сборки – все это может привести к серьезным проблемам. Мы используем современное оборудование для обработки деталей, включая фрезерные, токарные и шлифовальные станки. Также мы регулярно проводим контроль качества на всех этапах производства.

Одним из распространенных ошибок является недооценка роли балансировки ротора. Несбалансированный ротор приводит к вибрациям, которые могут привести к повреждению подшипников и другим проблемам. Балансировка должна проводиться как на этапе изготовления, так и периодически в процессе эксплуатации.

Проблемы и решения в процессе производства

В процессе производства неизбежно возникают проблемы. Например, сложность изготовления лопастей сложной формы, проблемы с уплотнением вала, сложности при сборке больших вентиляторов. Для решения этих проблем мы используем различные методы, включая оптимизацию конструкции, выбор более подходящих материалов, использование специализированного оборудования.

Недавно у нас была задача по производству вентиляторов для системы вентиляции промышленного предприятия с высокими требованиями к устойчивости к пыли и грязи. Для решения этой задачи мы использовали специальные материалы с антистатическими свойствами и разработали конструкцию, позволяющую легко очищать вентилятор от загрязнений. Это позволило нам удовлетворить требования заказчика и обеспечить надежную работу системы вентиляции.

Тестирование и контроль качества: гарантия надежности

Тестирование и контроль качества – это неотъемлемая часть производства осевых вентиляторов. Мы проводим различные виды испытаний, включая испытания на производительность, испытания на вибрацию, испытания на шум и испытания на устойчивость к воздействию окружающей среды. Результаты испытаний используются для оценки качества продукции и выявления возможных проблем.

Мы используем современное измерительное оборудование для контроля качества, включая датчики температуры, датчики вибрации, шумомеры и анализаторы спектра. Также мы регулярно проводим внутренние и внешние аудиты для обеспечения соответствия продукции требованиям стандартов и нормативных документов. Компания ООО Юньчэн Анджи Вентилятор Электричество придерживается строгих стандартов качества, что подтверждается соответствующими сертификатами.

Перспективы развития производства осевых вентиляторов

Производство осевых вентиляторов постоянно развивается. Появляются новые материалы, новые технологии, новые требования к производительности и надежности. Мы следим за этими тенденциями и постоянно совершенствуем наши технологии и процессы. Особое внимание уделяется разработке энергоэффективных вентиляторов, использующих современные двигатели и аэродинамические решения. Мы также работаем над созданием вентиляторов с интеллектуальными функциями, например, с автоматической регулировкой скорости вращения в зависимости от температуры и влажности.

Компания ООО Юньчэн Анджи Вентилятор Электричество нацелена на дальнейшее развитие и внедрение инновационных технологий, чтобы предлагать своим клиентам самые передовые и надежные решения в области вентиляции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

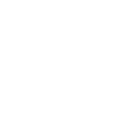

Торцевые крышки двигателя ODM/OEM продукты OEM обработка

Торцевые крышки двигателя ODM/OEM продукты OEM обработка -

FBCZ Горнодобывающий вентилятор Вентилятор K40

FBCZ Горнодобывающий вентилятор Вентилятор K40 -

FBC Взрывозащищенные вентиляторы местной вытяжки

FBC Взрывозащищенные вентиляторы местной вытяжки -

Туннельный вентилятор серия SDF

Туннельный вентилятор серия SDF -

YJ277B/C Тяговый двигатель

YJ277B/C Тяговый двигатель -

Заводская ценаВысоковольтный двигательЭнергосберегающий режим работы более экономичен

Заводская ценаВысоковольтный двигательЭнергосберегающий режим работы более экономичен -

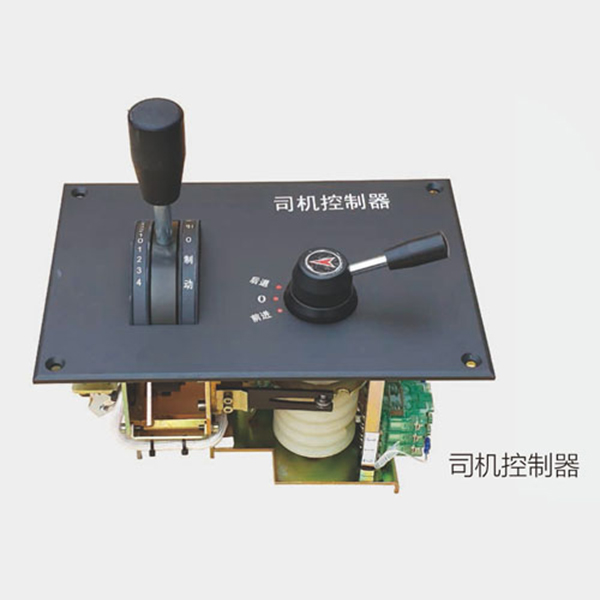

Контроллер водителя

Контроллер водителя -

Безопасность и взрывозащищенностьДженерал МоторсЗаводская цена просто супер!

Безопасность и взрывозащищенностьДженерал МоторсЗаводская цена просто супер! -

Безопасность и взрывозащищенностьВысоковольтный двигательЗаводская цена очень доступная.

Безопасность и взрывозащищенностьВысоковольтный двигательЗаводская цена очень доступная. -

Промышленный и горнодобывающий маневровый локомотив GKD-300

Промышленный и горнодобывающий маневровый локомотив GKD-300 -

Высокая мощность и стабильностьВысоковольтный двигательГарантия один год, будьте уверены в покупке

Высокая мощность и стабильностьВысоковольтный двигательГарантия один год, будьте уверены в покупке -

ZQDR310 Тяговый двигатель постоянного тока для узкоколейных локомотивов внутреннего сгорания

ZQDR310 Тяговый двигатель постоянного тока для узкоколейных локомотивов внутреннего сгорания

Связанный поиск

Связанный поиск- Китайский производитель взрывозащищенного радиального вентилятора vr 80 75

- вентиляторы осевые спб

- Поставщики китайских электродвигателей для грязевых насосов

- Покупка тягового электродвигателя для карьерных самосвалов

- Взрывозащищенный противовращающийся осевой вентилятор местной вентиляции FBD

- осевые вентиляторы ywf weiguang

- вентилятор осевой 9

- Электродвигатель постоянного тока

- вентилятор осевой назначение

- вентилятор осевой аркаим