Производители горных электродвигателей

Итак, производители горных электродвигателей... Уже само это сочетание вызывает определенные ассоциации. Многие считают, что это узкая, нишевая область, где царят огромные цены и сложные технологии. Что, в общем-то, не совсем неправда, но и не до конца. По опыту, часто возникает ощущение, что компании, занимающиеся производством электродвигателей для горнодобывающей промышленности, – это какие-то отдельные, изолированные структуры, не тесно взаимодействующие с остальным рынком. В реальности, здесь всё гораздо сложнее, и успех зависит от множества факторов, от специфики горного предприятия до доступности качественных комплектующих. Постараюсь рассказать, что вижу, что знаю, и что, возможно, пригодится тем, кто интересуется этой темой.

Что отличает электродвигатели для горных условий?

Первое, что стоит учитывать – это экстремальные условия эксплуатации. Горнодобывающие предприятия – это не стерильные лаборатории, а места, где царит пыль, грязь, вибрация, часто высокие температуры и, не стоит забывать, риск взрыва метана. Просто взять стандартный электродвигатель, адаптировать его – это недостаточно. Нужна комплексная переработка конструкции, выбор материалов и компонентов, способных выдерживать эти нагрузки. Например, подбор специальной изоляции, устойчивой к высоким температурам и агрессивным средам. Использование редукторов, способных выдерживать значительные нагрузки и обеспечивать высокую надежность.

Важный аспект – это система охлаждения. Электродвигатели, особенно мощные, выделяют много тепла. В горных условиях, где вентиляция может быть недостаточной, проблема перегрева становится критичной. Часто применяются системы водяного или воздушного охлаждения, разработанные специально для этих целей. Иногда даже используются системы с использованием масел, способных эффективно отводить тепло и смазывать подшипники. Я помню один случай, когда на одном из рудников пришлось переработать систему охлаждения двигателей для подъемных кранов. Стандартная система просто не справлялась, и это приводило к частым поломкам и простоям. Нам пришлось разрабатывать индивидуальное решение, учитывающее все особенности эксплуатации и климатические условия.

Конструктивные особенности и материалы

Выбор материалов играет огромную роль. Корпус двигателя часто изготавливается из специальной стали, устойчивой к коррозии и механическим повреждениям. Щетки и коллекторы, если они используются, должны быть износостойкими и иметь длительный срок службы. В некоторых случаях применяются керамические щетки или бесколлекторные двигатели, что значительно увеличивает надежность и снижает эксплуатационные расходы. Но стоит помнить, бесколлекторные двигатели, особенно в плане стоимости и сервиса, пока не везде оправданы.

Подшипники должны быть рассчитаны на большие нагрузки и вибрации. Часто используются шариковые или роликовые подшипники с повышенной точностью и долговечностью. Важно также учитывать, что подшипники должны быть защищены от попадания пыли и грязи. Для этого применяются специальные пыльники и уплотнения. В определенных ситуациях используют гидродинамическую смазку, что, естественно, усложняет конструкцию, но увеличивает ресурс.

Опыт работы с разными типами горных двигателей

Работаем с широким спектром двигателей: для конвейеров, экскаваторов, буровых установок, горнотранспортных машин. Каждый тип имеет свои особенности и требования. Например, двигатели для конвейеров должны обеспечивать плавную и бесперебойную работу, даже при большой нагрузке. Для экскаваторов важна высокая мощность и быстродействие, а для буровых установок – высокая надежность и устойчивость к вибрациям. У нас был опыт разработки двигателей специально для роботизированных систем добычи, где важны высокая точность управления и компактные размеры. В случае экскаваторов нередко возникает проблема с недостаточным охлаждением, особенно при работе с тяжелыми породами. Это может привести к перегреву и преждевременному выходу двигателя из строя. В этих случаях необходимо использовать эффективные системы охлаждения и выбирать двигатели с высоким КПД.

Мы также сталкивались с проблемой подбора двигателей для устаревшего оборудования. Часто приходится искать аналоги или разрабатывать новые двигатели, адаптированные к существующим конструкциям. Это требует глубокого анализа технической документации и разработки индивидуальных решений. В таких случаях важно учитывать не только технические характеристики двигателя, но и его совместимость с другими компонентами оборудования. Иногда приходится идти на компромиссы, выбирая менее оптимальный вариант, но обеспечивающий возможность дальнейшей эксплуатации оборудования. Компания **ООО Юньчэн Аньцзе Вентилятор Электричество**, расположенная в Гуань Гуна, Вушенг, активно занимается подобными проектами, особенно в области модернизации старых горнодобывающих предприятий.

Проблемы при импорте и сервисном обслуживании

Одной из основных проблем, с которыми сталкиваются производители и пользователи горных двигателей – это импорт комплектующих. Из-за санкций и других факторов, доступность определенных деталей и компонентов может быть ограничена или вовсе отсутствовать. Это приводит к увеличению стоимости ремонта и снижению надежности оборудования. В таких случаях приходится искать альтернативные источники поставок или разрабатывать собственные решения. Но это требует значительных усилий и ресурсов.

Сервисное обслуживание – это еще одна важная составляющая. Сложные двигатели требуют квалифицированного обслуживания и ремонта. Необходимо иметь в штате опытных специалистов и современное диагностическое оборудование. Кроме того, важно обеспечить наличие запасных частей и расходных материалов. В противном случае, даже самый надежный двигатель может быстро выйти из строя. Мы тесно сотрудничаем с поставщиками запасных частей и предлагаем услуги по техническому обслуживанию и ремонту двигателей любой сложности.

Будущее производстве горных электродвигателей

На мой взгляд, в будущем будет расти спрос на двигатели с более высокой энергоэффективностью и меньшим экологическим воздействием. Это связано с повышением требований к экологической безопасности и экономичности горнодобывающей промышленности. Развитие технологий позволит создавать более компактные и мощные двигатели, которые будут соответствовать требованиям современных горных предприятий. Особенно перспективным представляется направление развития бесколлекторных двигателей и двигателей с постоянными магнитами, которые позволяют добиться высокой эффективности и надежности.

Важным фактором будет и развитие систем автоматизации и управления горными предприятиями. Двигатели будут все больше интегрироваться в общую систему управления, что позволит оптимизировать работу оборудования и снизить эксплуатационные расходы. Также, я думаю, важным будет развитие дистанционного мониторинга и диагностики двигателей, что позволит выявлять неисправности на ранней стадии и предотвращать аварии. В целом, я считаю, что будущее производстве горных электродвигателей – за инновациями и технологиями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PTC промышленный нагреватель Безопасная энергосберегающая мобильная 380 В защита от перегрузки и перегрева при сбое питания Локальное направленное обогревание

PTC промышленный нагреватель Безопасная энергосберегающая мобильная 380 В защита от перегрузки и перегрева при сбое питания Локальное направленное обогревание -

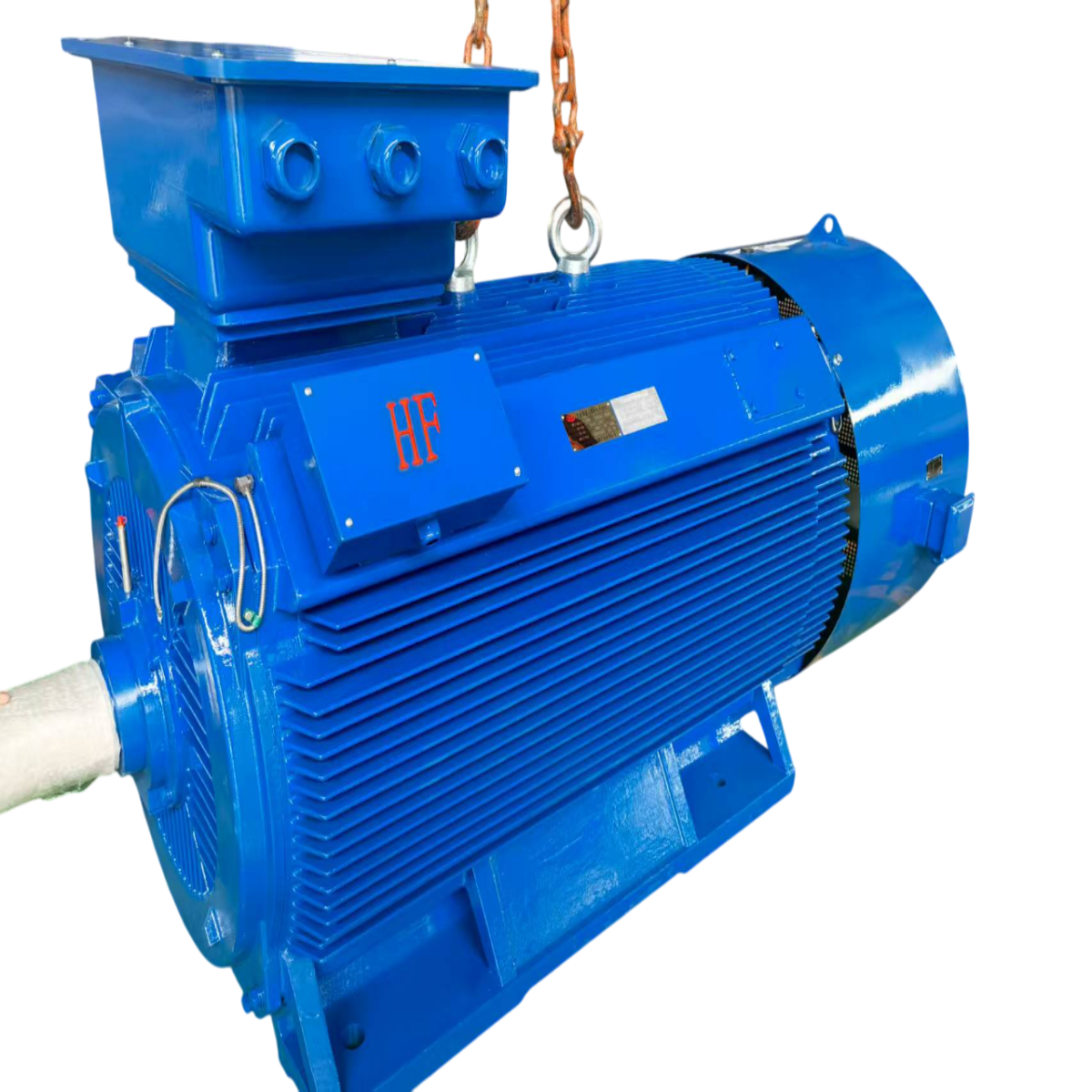

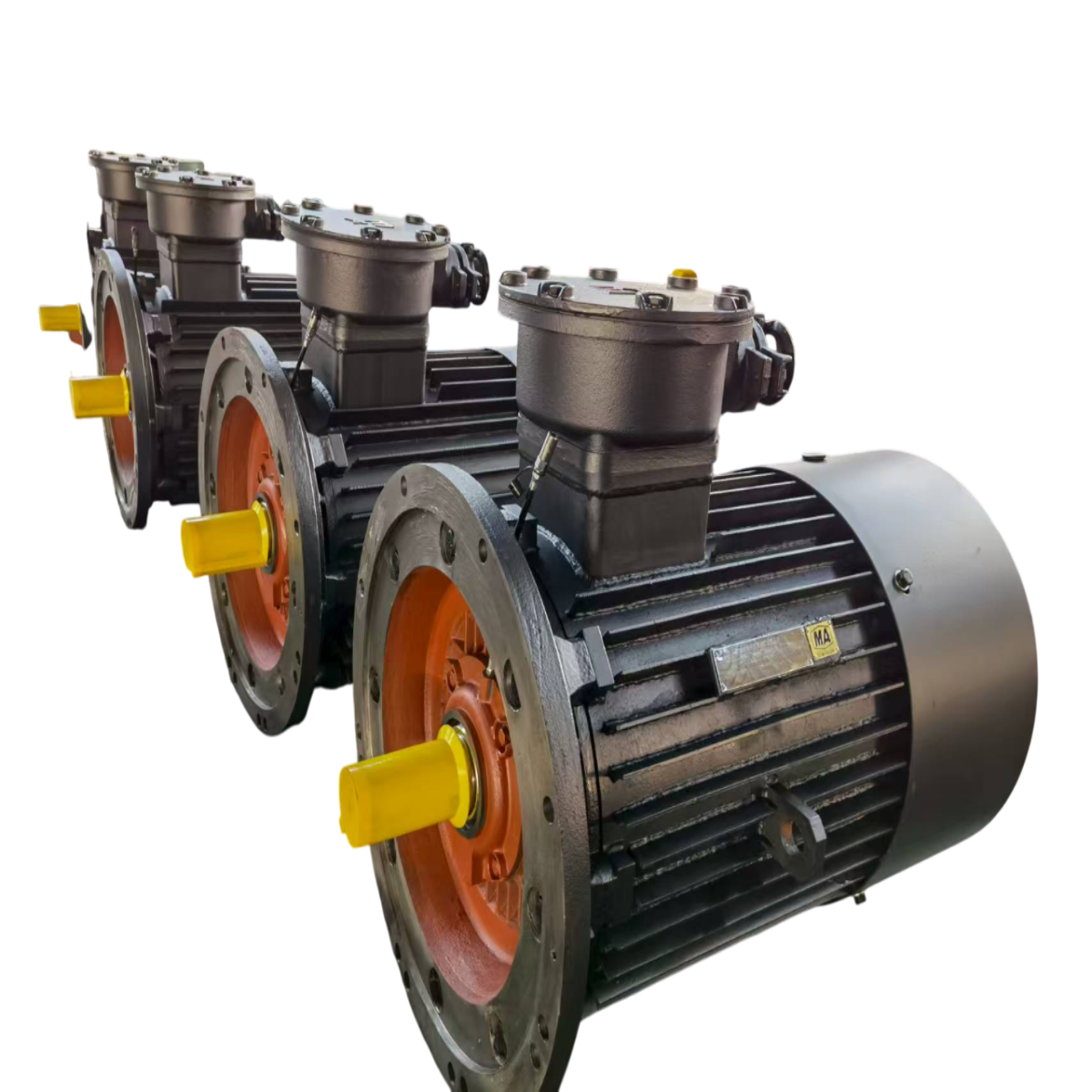

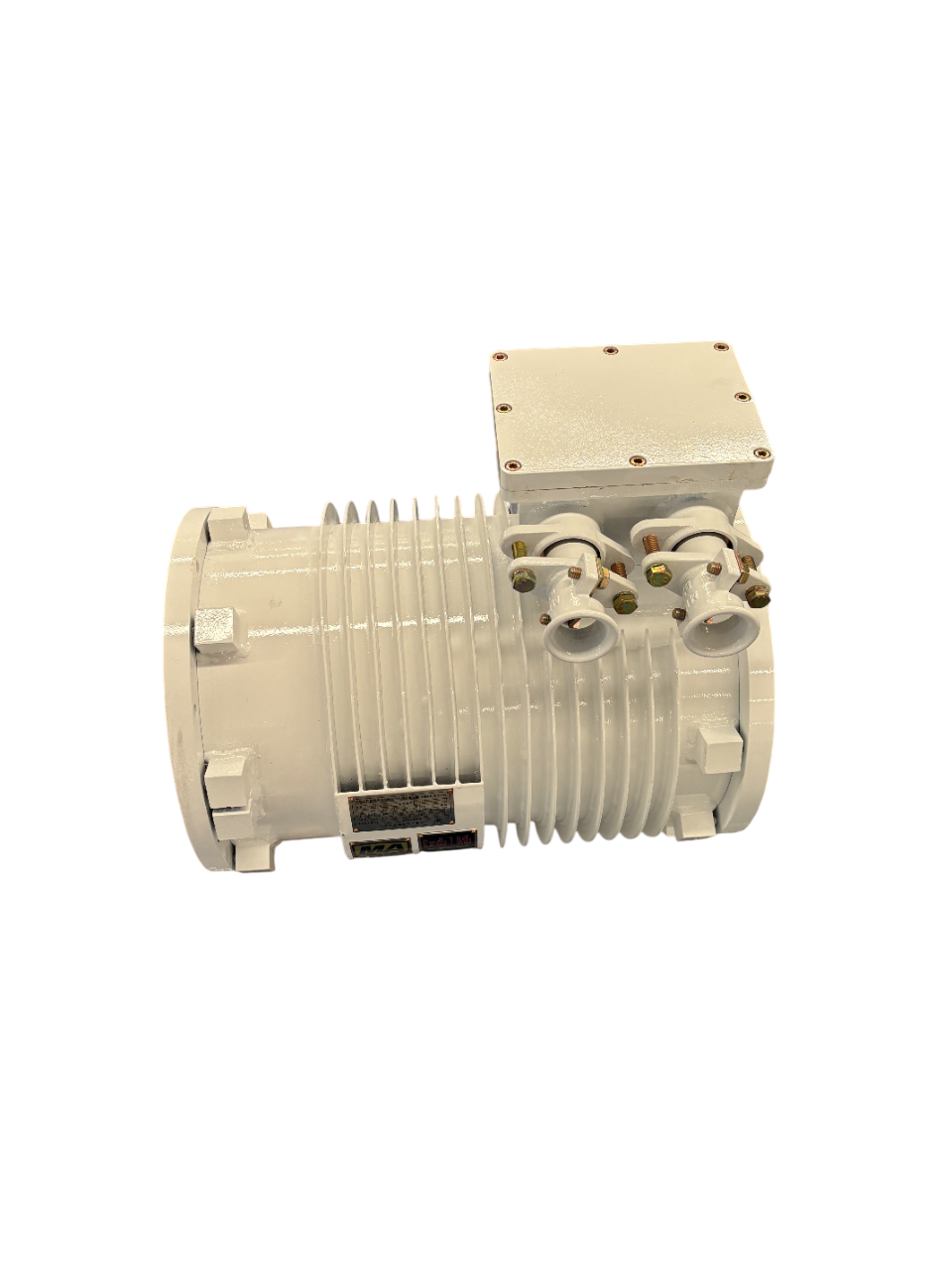

сделано в КитаеВзрывозащищенный двигательВысокая выходная мощность, подходящая для многих отраслей промышленности

сделано в КитаеВзрывозащищенный двигательВысокая выходная мощность, подходящая для многих отраслей промышленности -

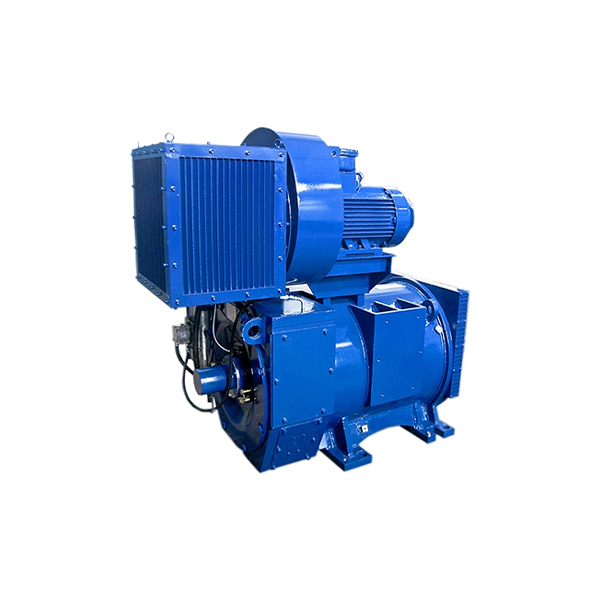

Источник ФабрикаДвигатель преобразования частотыГарантия безопасности и взрывобезопасности

Источник ФабрикаДвигатель преобразования частотыГарантия безопасности и взрывобезопасности -

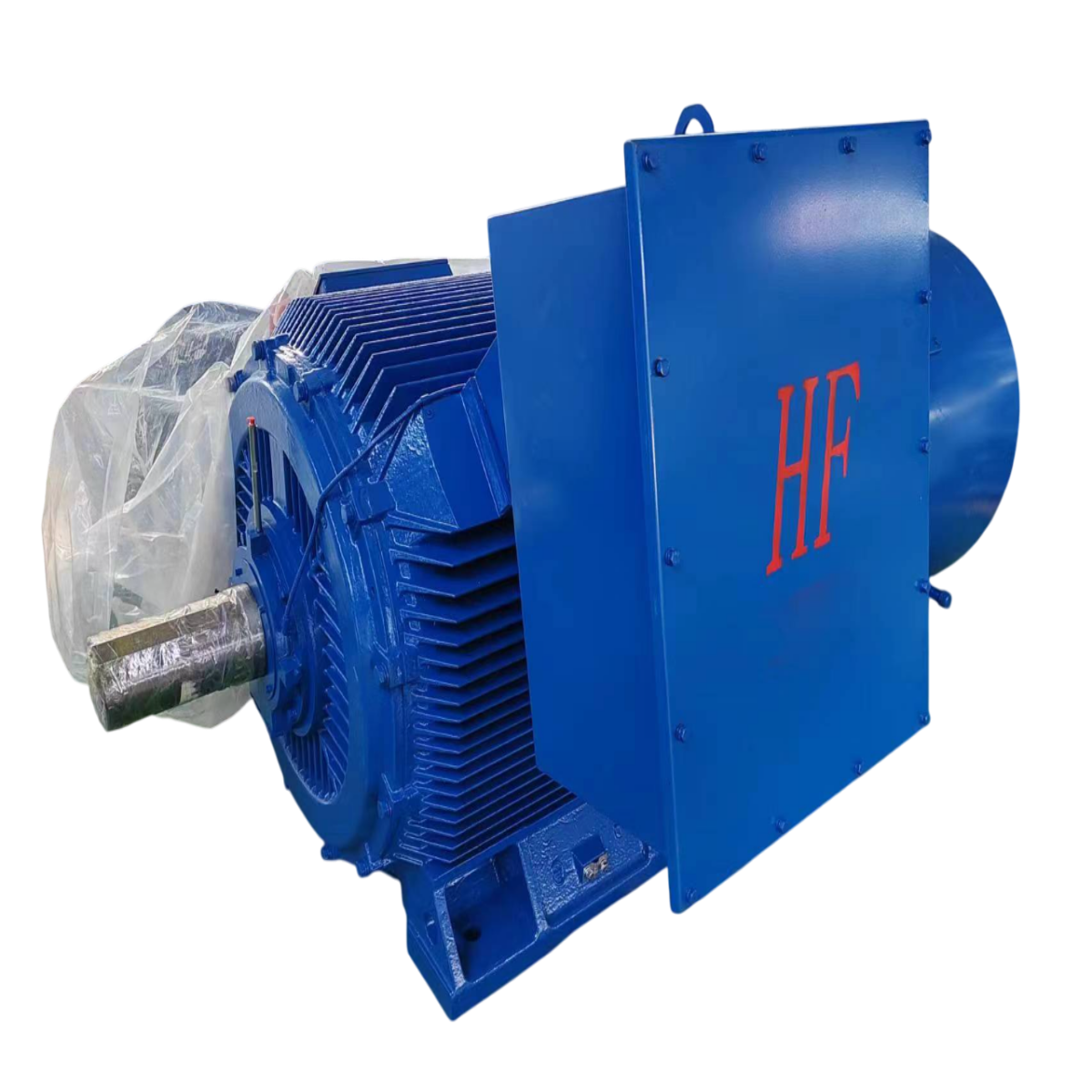

Безопасность и взрывозащищенностьВысоковольтный двигательЗаводская цена очень доступная.

Безопасность и взрывозащищенностьВысоковольтный двигательЗаводская цена очень доступная. -

ZD110 Тяговый двигатель постоянного тока

ZD110 Тяговый двигатель постоянного тока -

Электродвигатель переменного тока для бурения нефтяных месторождений

Электродвигатель переменного тока для бурения нефтяных месторождений -

Монорельсовые крановые двигатели с высоким крутящим моментом и низким уровнем шума

Монорельсовые крановые двигатели с высоким крутящим моментом и низким уровнем шума -

Заводская ценаВзрывозащищенный двигательБезопасность и взрывозащита с множественными защитами

Заводская ценаВзрывозащищенный двигательБезопасность и взрывозащита с множественными защитами -

OEMВысоковольтный двигатель, произведенный в Китае, заслуживает доверия

OEMВысоковольтный двигатель, произведенный в Китае, заслуживает доверия -

Высокоэффективный двигатель переменной частоты YJ131 для промышленного использования

Высокоэффективный двигатель переменной частоты YJ131 для промышленного использования -

Гарантия один годДвигатель преобразования частотыНа заводе-источнике хороший сервис

Гарантия один годДвигатель преобразования частотыНа заводе-источнике хороший сервис -

Источник ФабрикаВысоковольтный двигательРабота на высокой мощности более стабильна

Источник ФабрикаВысоковольтный двигательРабота на высокой мощности более стабильна

Связанный поиск

Связанный поиск- Китайский производитель вентиляторов местной вентиляции для выбора

- вентилятор осевой axw 400 4e

- китайский электродвигатель hld 7635 22000 об мин

- Китайские электродвигатели для лебедок

- ротор электродвигателя переменного тока

- Электродвигатель постоянного тока

- осевой канальный вентилятор эра

- универсальные двигатели постоянного тока

- Китайские производители двигателей переменного тока 220v

- Покупка обычных электродвигателей