Нефтяные специфические двигатели

Нефтяные специфические двигатели – это тема, которую многие воспринимают как что-то устаревшее, как двигатели прошлого. Часто в разговорах это просто 'старая техника', но на самом деле, потребность в эффективных и надежных решениях для работы в сложных условиях, где традиционные двигатели не справляются, остается актуальной. Я бы сказал, что это скорее нишевая, но очень важная область, требующая глубокого понимания процессов и материалов. Недавний опыт работы над модификацией двигателя для бурового оборудования заставил меня переосмыслить многие стереотипы. Хочется поделиться мыслями, наблюдениями и некоторыми забавными, а порой и не очень, случаями.

Что такое 'нефтяные специфические двигатели'? Давайте разберемся.

Когда мы говорим о нефтяных специфических двигателях, мы не имеем в виду какой-то один конкретный тип. Это скорее категория двигателей, адаптированных для работы в экстремальных условиях нефтяной и газовой отрасли. Это может быть электрический двигатель, работающий от нестабильного напряжения в удаленной точке, или двигатель внутреннего сгорания, рассчитанный на работу с топливом, содержащим примеси, или двигатель, способный выдерживать высокие температуры и вибрации. Ключевое слово – адаптация. Это не просто применение стандартного двигателя, это его переработка, доработка, замена компонентов на более устойчивые.

Часто под эту категорию попадают двигатели, работающие на альтернативных видах топлива – дизельное топливо с высоким содержанием серы, тяжелые мазуты, даже биотопливо. Проблема не только в химическом составе топлива, но и в его физических свойствах – вязкости, температуре вспышки. Поэтому разработка двигателя для работы с таким топливом требует тщательного подбора материалов, конструкции топливной системы и системы охлаждения.

Особенности конструкции и материалов

Первое, что бросается в глаза – это, как правило, усиленная конструкция. Блоки цилиндров, коленчатые валы, поршни – все это должно выдерживать колоссальные нагрузки. Часто используются специальные сплавы – никелевые, хромоникелевые, титановые. Например, в двигателе, предназначенном для работы в условиях высоких температур, можно встретить охлаждение цилиндров не только жидкостное, но и воздушное, с использованием радиаторов повышенной эффективности. Иногда для увеличения надежности используют двойные подшипники коленчатого вала. Это, конечно, увеличивает стоимость, но часто оправдано.

В топливной системе также применяются специальные материалы, устойчивые к коррозии и износу. Это могут быть специальные полимеры, композитные материалы, а также латунь и нержавеющая сталь с повышенным содержанием хрома. Иногда возникают сложности с уплотнениями – они должны выдерживать высокие температуры и давление, а также устойчивы к воздействию агрессивных компонентов топлива. Например, мы как-то столкнулись с проблемой быстрого износа уплотнений в топливной рампе, и пришлось пересмотреть их материал, заменив на специальный полиуретан.

Проблемы и решения. Пример с буровым оборудованием.

Одним из интересных проектов, над которым мы работали, была модификация двигателя для бурового оборудования. Стандартный двигатель, установленный на буровой установке, часто не справляется с нагрузками, особенно в сложных геологических условиях. Например, при бурении в сланцевых породах, когда требуется высокая мощность и крутящий момент. Проблема часто заключается в недостаточной эффективности системы охлаждения и перегреве двигателя.

Для решения этой проблемы мы применили несколько подходов. Во-первых, модернизировали систему охлаждения – установили более мощный радиатор и увеличили поток охлаждающей жидкости. Во-вторых, изменили систему смазки – перешли на более качественное масло, которое лучше распределяется по всем узлам двигателя и обеспечивает лучшую защиту от износа. В-третьих, внесли изменения в конструкцию системы впуска и выпуска – чтобы обеспечить более эффективный обдув двигателя и снизить потери давления. И, наконец, мы установили дополнительный турбонаддув, чтобы увеличить мощность двигателя на 20%.

Неожиданные трудности.

Самым сложным оказалось решение проблемы вибраций. Буровая установка постоянно находится в движении, что создает повышенные вибрации, которые негативно влияют на работу двигателя. Мы перепробовали разные варианты – от установки демпферов до изменения балансировки коленчатого вала. В итоге решили использовать специальную виброизоляционную платформу, которая поглощает вибрации и предотвращает их передачу на двигатель. Оказалось, что это самый эффективный способ.

Будущее нефтяных специфических двигателей.

В последнее время наблюдается тенденция к увеличению использования электрических двигателей в нефтяной отрасли. Это связано с тем, что они более экологичны и эффективны, чем двигатели внутреннего сгорания. Однако, для работы в сложных условиях, где требуется высокая мощность и надежность, все еще необходимы специфические двигатели, адаптированные для работы с различными видами топлива и экстремальными температурами. Кроме того, все больше внимания уделяется разработке двигателей, работающих на возобновляемых источниках энергии – биотопливе, водороде. Это сложная, но очень перспективная область.

Влияние новых технологий, таких как искусственный интеллект и машинное обучение, также будет ощущаться в этой области. Возможно, в будущем появятся двигатели, которые смогут самостоятельно диагностировать неисправности и адаптироваться к изменяющимся условиям работы. Но это уже совсем другая история. Компания ООО Юньчэн Анджи Вентилятор Электричество, занимаясь проектированием и производством вентиляторов и электрического оборудования, внимательно следит за этими тенденциями, стремясь предлагать нашим клиентам самые современные и надежные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

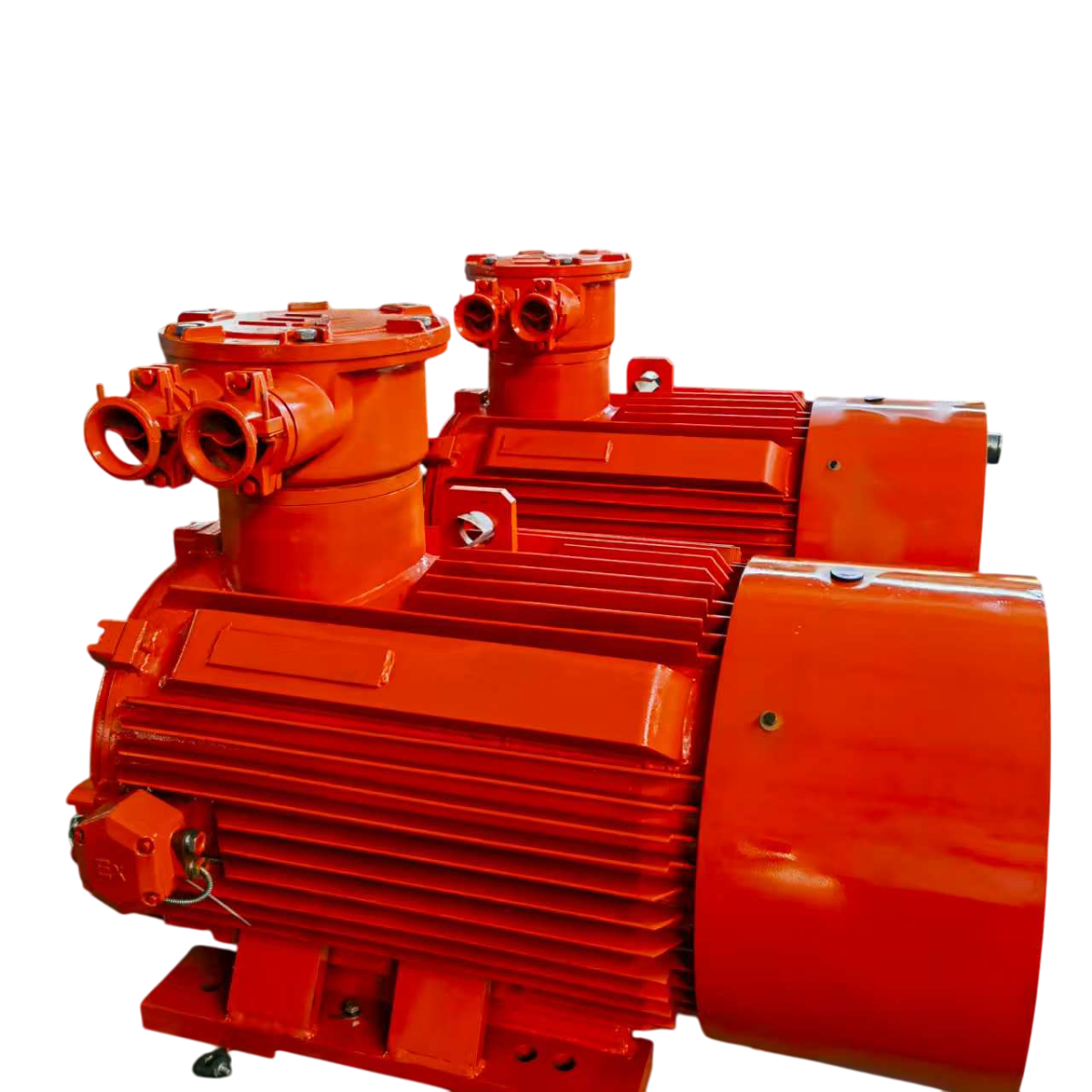

Безопасность и взрывозащищенностьДженерал МоторсЗаводская цена просто супер!

Безопасность и взрывозащищенностьДженерал МоторсЗаводская цена просто супер! -

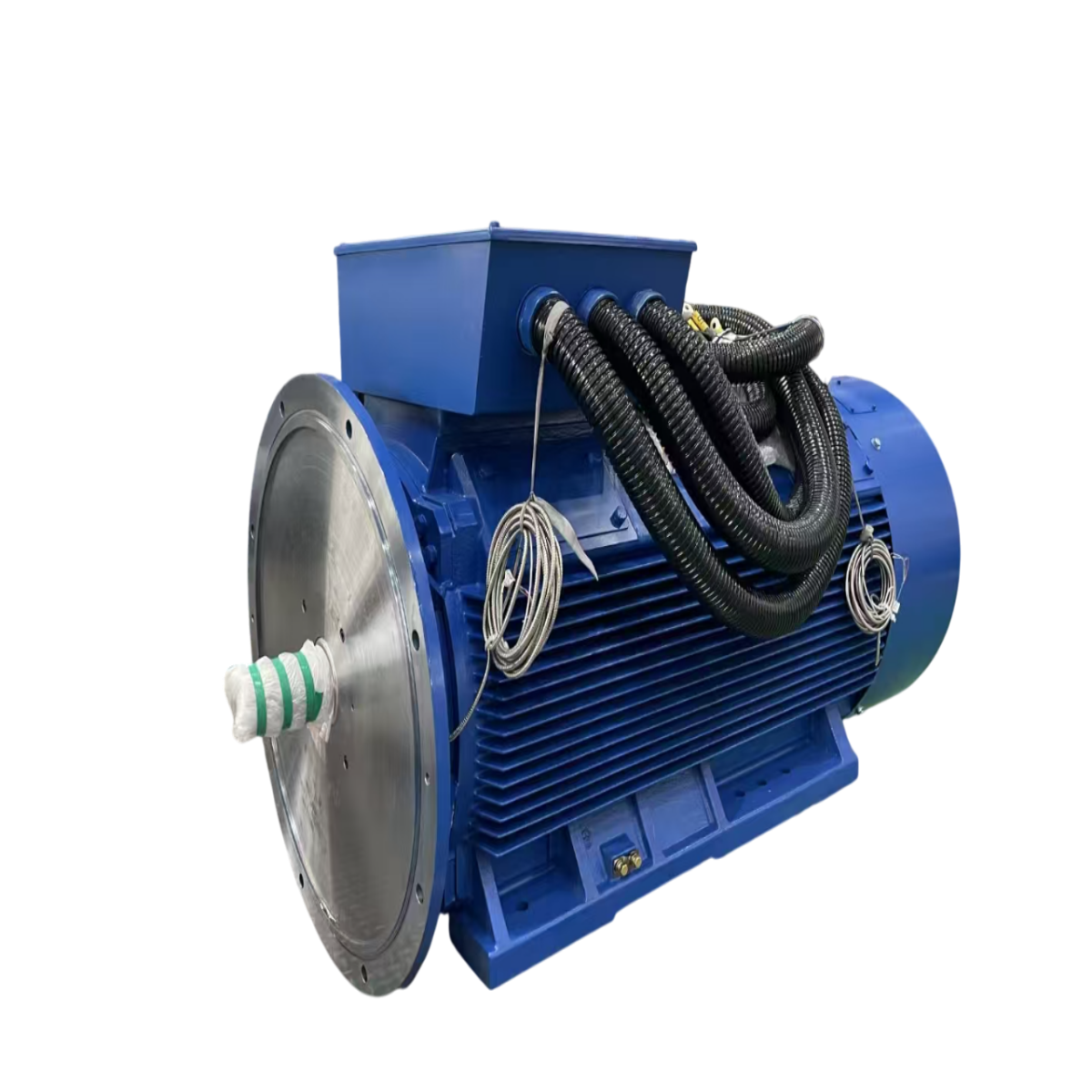

Заводская ценаВысоковольтный двигательГарантия качества на один год

Заводская ценаВысоковольтный двигательГарантия качества на один год -

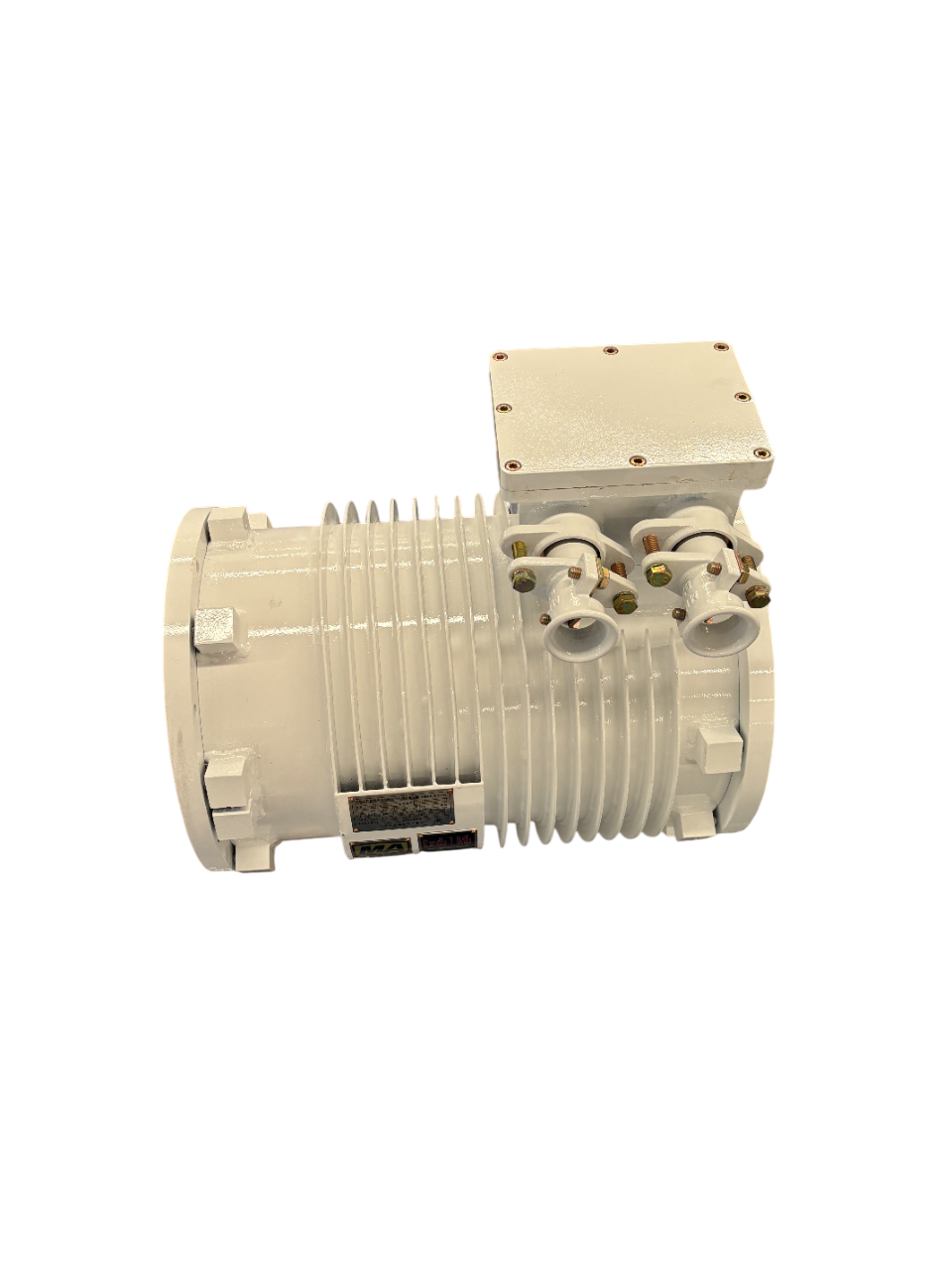

ОДМОбработка синхронных двигателей с постоянными магнитами является энергоэффективной, эффективной и надежной.

ОДМОбработка синхронных двигателей с постоянными магнитами является энергоэффективной, эффективной и надежной. -

Безопасность и взрывозащищенностьВысоковольтный двигательЗаводская цена очень доступная.

Безопасность и взрывозащищенностьВысоковольтный двигательЗаводская цена очень доступная. -

FBD малошумный вдавливаемый вентилятор местного проветривания с противоположным вращением

FBD малошумный вдавливаемый вентилятор местного проветривания с противоположным вращением -

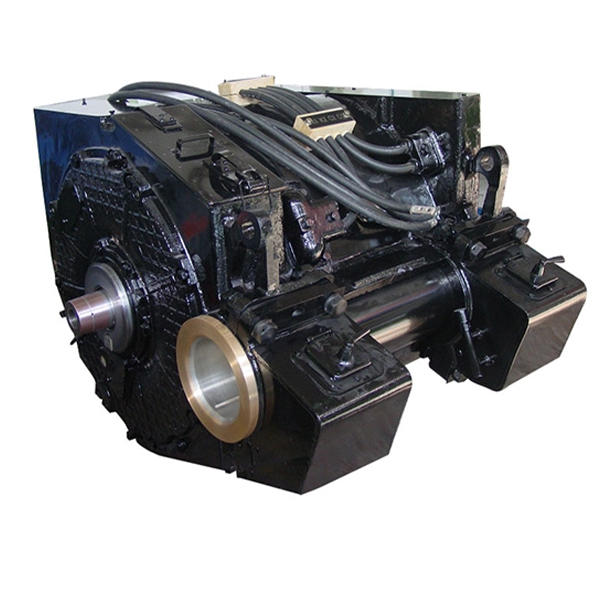

YJ150A Тяговый двигатель городской железной дороги

YJ150A Тяговый двигатель городской железной дороги -

220 В Домашний обогреватель с вентилятором IPX4 Водонепроницаемый Поворотная головка Три скорости Регулировка температуры Двойное назначение Домашний обогреватель для ванной комнаты Основной двигатель

220 В Домашний обогреватель с вентилятором IPX4 Водонепроницаемый Поворотная головка Три скорости Регулировка температуры Двойное назначение Домашний обогреватель для ванной комнаты Основной двигатель -

Тяговый электродвигатель YJ245A для тяжелых условий эксплуатации в промышленности

Тяговый электродвигатель YJ245A для тяжелых условий эксплуатации в промышленности -

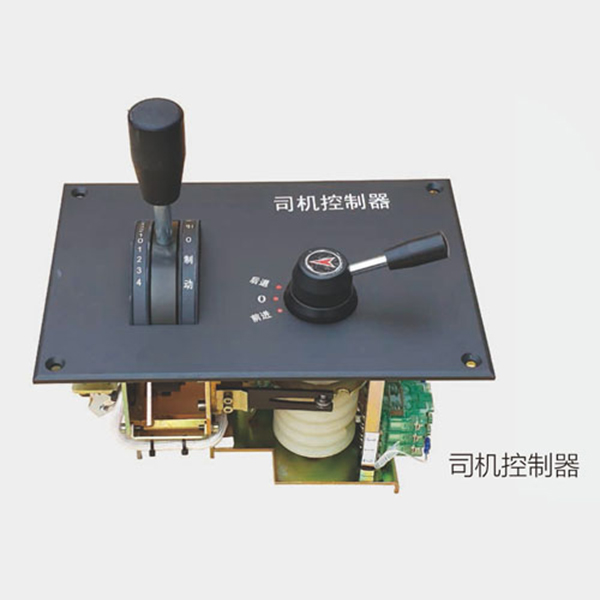

Контроллер водителя

Контроллер водителя -

YBF3 вентилятор с двигателем горнодобывающей промышленности взрывозащищенный двигатель энергосберегающий и эффективный

YBF3 вентилятор с двигателем горнодобывающей промышленности взрывозащищенный двигатель энергосберегающий и эффективный -

EK590 Главный генератор переменного тока

EK590 Главный генератор переменного тока -

YJ170A Тяговый двигатель

YJ170A Тяговый двигатель

Связанный поиск

Связанный поиск- вентилятор вытяжной осевой с таймером

- пусковой ток двигателя переменного тока

- Поставщики для покупки десятиполюсных переменного тока электродвигателей

- Китай Локомотивный Электродвигатель

- реверсивный двигатель постоянного тока

- двигатель постоянного тока для станка

- Китай Поставщики взрывозащищенных типов вентиляторов

- Поставщики китайской продукции JEC

- регулятор скорости двигателя переменного тока

- Поставщики туннельной воздуходувки 125 из Китая