защита двигателя постоянного тока

Защита двигателя постоянного тока – тема, с которой сталкиваешься постоянно, особенно если занимаешься автоматизацией и промышленными установками. Часто вижу, как проектировщики ограничиваются базовыми предохранителями, а дальше – 'как получится'. И это, скажу я вам, большая ошибка. Простое отключение питания при перегрузке или коротком замыкании – это скорее реакция, чем полноценная защита, которая позволяет избежать серьезных повреждений и простоев.

Проблема с простыми предохранителями и автоматическими выключателями

Да, конечно, предохранители и автоматические выключатели выполняют свою функцию – обрывают цепь при превышении допустимого тока. Но они не учитывают динамику работы двигателя, его пусковые токи, возможность скачков напряжения, а также влияние перегрузок на продолжительность работы. В результате двигатель может не только выйти из строя, но и повредить другие компоненты системы, например, контакторы или контроллеры. Это особенно актуально для больших двигателей, используемых в насосных станциях или вентиляционных системах.

Я помню один случай, когда у нас на объекте, связанном с производством цемента, просто сгорел предохранитель. Оказалось, что двигатель резко перегрузился при запуске из-за высокого момента нагрузки. Только благодаря своевременной диагностике удалось избежать полной остановки производства и дорогостоящего ремонта. Простой предохранитель не смог предотвратить этот инцидент, а мог лишь смягчить последствия.

Более комплексные решения: реле защиты и контроль параметров

Более эффективный подход – использование реле защиты двигателя. Это устройства, которые способны контролировать различные параметры работы двигателя и реагировать на отклонения от заданных значений. Например, можно настроить реле на защиту от перегрузки по току, короткого замыкания, пониженного напряжения, перегрева обмоток, а также на защиту от потери фазы. Это позволяет не только остановить двигатель при возникновении аварийной ситуации, но и предотвратить повреждения, вызванные длительной перегрузкой или неправильной работой.

Одним из распространенных вариантов является использование реле защиты с возможностью подключения к контроллеру. Это позволяет не только отслеживать состояние двигателя, но и автоматически управлять его работой, например, при превышении допустимого тока можно снизить скорость вращения или остановить двигатель. В современных системах автоматизации, где все взаимосвязано, это очень важно. Примером может служить применение двигателей постоянного тока в системах управления технологическими процессами, где требуется высокая точность и надежность.

Проблемы с пусковыми токами и их учет

Очень часто упускают из виду проблему пусковых токов. Двигатели постоянного тока, особенно большие, при запуске потребляют ток, в несколько раз превышающий номинальный. Если не учесть это при проектировании системы защиты, то при запуске двигателя может сработать предохранитель или автоматический выключатель. Решение – использование специальных пусковых устройств, таких как пускатели с плавным пуском или частотные преобразователи. Эти устройства позволяют снизить пусковой ток и обеспечить более мягкий запуск двигателя.

Например, мы на одном из объектов использовали частотный преобразователь для управления двигателем постоянного тока, который приводил в движение насос. Это позволило не только снизить пусковой ток, но и плавно регулировать скорость вращения двигателя, что привело к значительному снижению энергопотребления и улучшению производительности системы. Кроме того, частотный преобразователь обеспечил защиту двигателя от перегрузок и коротких замыканий, что повысило надежность всей системы.

Диагностика и мониторинг состояния двигателя

Важным аспектом защиты двигателя постоянного тока является возможность диагностики и мониторинга его состояния. Это позволяет выявлять потенциальные проблемы на ранней стадии и предотвращать аварийные ситуации. Для этого можно использовать различные датчики, которые измеряют температуру обмоток, вибрацию, ток и напряжение. Полученные данные можно отображать на панели оператора или передавать в систему сбора данных для дальнейшего анализа.

Несколько лет назад мы столкнулись с проблемой периодического перегрева двигателя. При первоначальном осмотре не было обнаружено никаких видимых повреждений. Однако, подключив датчик температуры, мы выяснили, что температура обмоток значительно превышает допустимые значения. Дальнейшее расследование показало, что проблема была связана с неисправностью подшипников, которая привела к увеличению трения и перегреву двигателя. Благодаря своевременной диагностике удалось заменить подшипники и предотвратить серьезные повреждения двигателя.

Опыт работы с различными типами защиты

Мы тестировали различные системы защиты двигателя постоянного тока, включая реле защиты с цифровым программированием, реле защиты с аналоговыми датчиками, а также системы на основе частотных преобразователей. Каждый из этих вариантов имеет свои преимущества и недостатки. Реле защиты с цифровым программированием позволяют гибко настроить параметры защиты и адаптировать их к конкретным условиям работы двигателя. Реле защиты с аналоговыми датчиками более просты в установке и настройке, но менее гибкие. Системы на основе частотных преобразователей обеспечивают наиболее точное управление двигателем и защиту от перегрузок, но требуют более сложной настройки и обслуживания.

В конечном итоге, выбор системы защиты зависит от конкретных требований проекта, бюджета и опыта персонала. Не существует универсального решения, которое подходит для всех случаев. Но важно помнить, что комплексная защита двигателя постоянного тока – это инвестиция в надежность и долговечность оборудования.

Ключевые выводы и рекомендации

Итак, что мы имеем? Простые предохранители – это недостаточная защита для современных двигателей постоянного тока. Реле защиты, контроль параметров и диагностика состояния – это более эффективные решения, которые позволяют предотвратить повреждения и простои. Важно учитывать пусковые токи и использовать специальные пусковые устройства. Выбор системы защиты должен быть основан на конкретных требованиях проекта и опыте персонала. И, конечно же, нельзя забывать о регулярном техническом обслуживании и диагностике двигателя.

Основываясь на нашем опыте, я бы рекомендовал использовать реле защиты с цифровым программированием и частотным преобразователем в большинстве случаев. Это позволяет обеспечить максимальную гибкость, надежность и эффективность. Но всегда нужно учитывать специфику конкретного объекта и выбирать оптимальное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

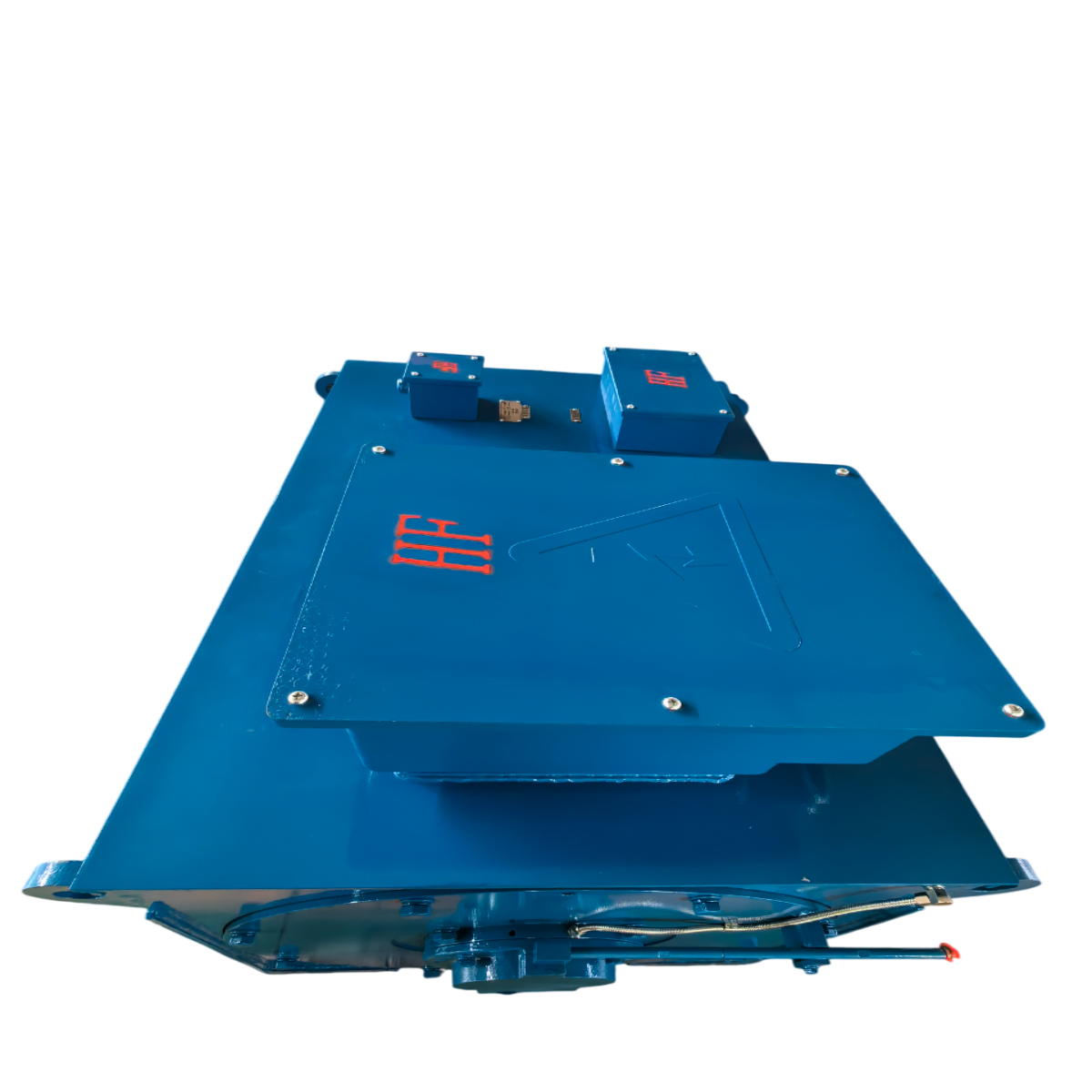

Взрывозащищенное распределительное устройство реверсивный переключатель переключатель вентилятора

Взрывозащищенное распределительное устройство реверсивный переключатель переключатель вентилятора -

FBCDZ Главный вентилятор вытяжного типа

FBCDZ Главный вентилятор вытяжного типа -

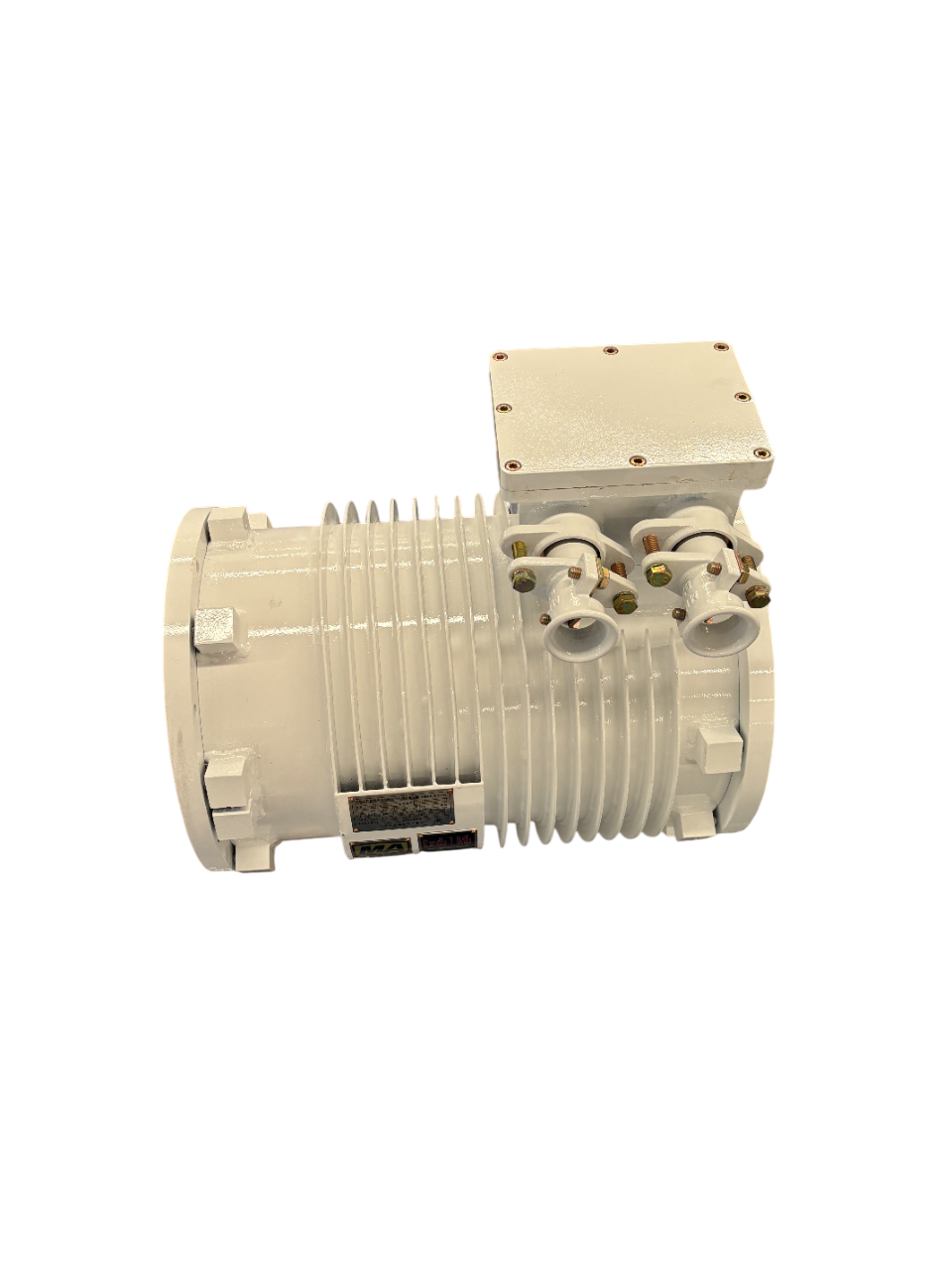

OEMУниверсальные двигатели, изготовленные по индивидуальному заказу, энергоэффективны и обладают высокой эффективностью, а также превосходными эксплуатационными характеристиками.

OEMУниверсальные двигатели, изготовленные по индивидуальному заказу, энергоэффективны и обладают высокой эффективностью, а также превосходными эксплуатационными характеристиками. -

ZQDR310 Тяговый двигатель постоянного тока для узкоколейных локомотивов внутреннего сгорания

ZQDR310 Тяговый двигатель постоянного тока для узкоколейных локомотивов внутреннего сгорания -

Привод высокой мощностиСинхронный двигатель с постоянными магнитамиГарантия послепродажного обслуживания сроком на один год

Привод высокой мощностиСинхронный двигатель с постоянными магнитамиГарантия послепродажного обслуживания сроком на один год -

YJ157A Тяговый двигатель переменного тока

YJ157A Тяговый двигатель переменного тока -

Вентилятор прокладка мягкий материал двусторонний клей прокладка уплотнительная прокладка

Вентилятор прокладка мягкий материал двусторонний клей прокладка уплотнительная прокладка -

BT35 Взрывозащищенный осевой вентилятор

BT35 Взрывозащищенный осевой вентилятор -

Энергосберегающий и эффективныйВзрывозащищенный двигательИсходный завод имеет высокое качество

Энергосберегающий и эффективныйВзрывозащищенный двигательИсходный завод имеет высокое качество -

двигатель рыскания

двигатель рыскания -

Высокоэффективный двигатель переменной частоты YJ131 для промышленного использования

Высокоэффективный двигатель переменной частоты YJ131 для промышленного использования -

Безопасность и взрывозащищенностьДвигатель преобразования частотыВысокая мощность работы без задержек

Безопасность и взрывозащищенностьДвигатель преобразования частотыВысокая мощность работы без задержек

Связанный поиск

Связанный поиск- Китай производитель взрывозащищенный асинхронный двигатель мощность 22 кВт

- Поставщики десятиполюсных переменного тока электродвигателей

- вытяжные вентиляторы 35 дб осевые

- Китайский четырехполюсный переменного тока электродвигатель

- вентиляторы осевые давления

- Производители тяговых электродвигателей TMH

- Производители для покупки асинхронных электродвигателей

- осевой вентилятор n 5 квт

- Производители для покупки электродвигателей для нефтяных полей CRRC

- однофазный электродвигатель переменного тока