Железнодорожный тяговый двигатель локомотива

Тяговые двигатели локомотивов – это сердце любой железной дороги. Казалось бы, что тут сложного? Крутим валы, получаем тягу. Но на практике всё гораздо интереснее, особенно когда речь заходит о современных требованиях к энергоэффективности, экологичности и надежности. Часто в обсуждениях фокусируются на технических характеристиках – мощности, крутящем моменте, КПД. Но, на мой взгляд, важнее понимать реальные проблемы, с которыми сталкиваешься в процессе эксплуатации, и искать решения, основанные на опыте. Попытаюсь рассказать о том, что вижу и знаю, о том, что работает, а что, как говорится, “не советую”. Разумеется, опыт – это не универсальный рецепт, но он может помочь избежать многих ошибок.

Обзор: эволюция тяговых двигателей

Если коротко, то тяговые двигатели локомотивов прошли долгий путь. От первых паровых машин до современных электродвигателей, каждый шаг сопровождался технологическим прорывом. Сейчас доминируют асинхронные двигатели переменного тока, но и они постоянно совершенствуются. Эволюция двигателей отражает общее направление развития железнодорожной отрасли: стремление к большей мощности при меньшем весе, снижению потребления энергии и улучшению экологических показателей. Помню, как в начале 2000-х активно внедрялись двигатели с редкоземельными магнитами. Обещали чудеса – огромную мощность при минимальных габаритах. И действительно, мощность выросла, но вместе с тем увеличились и затраты, и сложность обслуживания. Поэтому сейчас наблюдается тенденция к поиску более экономичных альтернатив, хотя пока это не привело к радикальным изменениям.

Асинхронные двигатели: золотой стандарт?

Асинхронные двигатели – это, пожалуй, самый распространенный тип тяговых двигателей в современных локомотивах. Их популярность объясняется относительной простотой конструкции, надежностью и хорошим КПД. Принцип работы достаточно прост: переменное магнитное поле создается обмотками статора, а вращающий момент возникает в роторе. Однако, даже в рамках асинхронных двигателей существует множество вариантов конструкций – с короткозамкнутым ротором, с фазным ротором, с различными системами охлаждения. Выбор конкретного типа зависит от многих факторов, включая мощность локомотива, условия эксплуатации и требования к надежности. Особенно важно правильно подобрать параметры двигателя, чтобы обеспечить оптимальный режим работы и избежать перегрузок. В противном случае, это может привести к преждевременному износу и даже поломке.

Но не стоит думать, что асинхронные двигатели – это панацея. Есть и свои недостатки. Например, они требуют сложной системы управления, чтобы обеспечить плавный пуск и регулирование скорости. Кроме того, они чувствительны к перегрузкам и могут выйти из строя при коротких замыканиях. Поэтому необходимо использовать надежные системы защиты и контроля, а также регулярно проводить техническое обслуживание. Мы однажды столкнулись с проблемой перегрева двигателя из-за неисправной системы охлаждения. Пришлось полностью переделывать систему, чтобы обеспечить нормальную циркуляцию охлаждающей жидкости. Это был очень дорогостоящий ремонт, но мы извлекли ценный урок: нельзя экономить на системах охлаждения.

Сравнение с постоянными двигателями: от прошлого к настоящему

Постоянные двигатели долгое время были стандартом для тяговых двигателей. Они обладали высокой пусковой мощностью и хорошим крутящим моментом, но имели ряд существенных недостатков: сложная конструкция, необходимость регулярного обслуживания коллектора и щеток, низкий КПД. Со временем постоянные двигатели уступили место асинхронным, но в некоторых областях они все еще используются. Например, в некоторых пассажирских локомотивах до сих пор применяются постоянные двигатели с реверсом. Хотя, конечно, это уже устаревающая технология. В настоящее время активно разрабатываются новые типы двигателей, такие как синхронные двигатели с постоянными магнитами, которые сочетают в себе преимущества асинхронных и постоянных двигателей. Они обладают высоким КПД, хорошим крутящим моментом и надежностью. Но пока они слишком дороги для массового производства.

В наши дни, если речь заходит об очень мощных локомотивах, иногда рассматривается возможность использования паропередач. Это может показаться антикварным решением, но в определенных ситуациях оно может быть экономически целесообразным. Конечно, паропередачи – это сложное и громоздкое оборудование, требующее высокой квалификации персонала для обслуживания. Но они позволяют использовать энергию сжигания топлива более эффективно, чем электрические двигатели. Кстати, ООО Юньчэн Аньцзе Вентилятор Электричество как поставщик вентиляторов для систем охлаждения локомотивов, уделяет большое внимание разработке энергоэффективных решений, которые позволяют снизить тепловую нагрузку на двигатели и повысить их надежность. Наш опыт работы с различными типами двигателей позволяет нам предложить оптимальные решения для любого локомотива.

Технические аспекты: системы управления и защиты

Современные тяговые двигатели не могут работать без сложной системы управления. Эта система отвечает за регулирование скорости, тяги, а также за защиту двигателя от перегрузок, коротких замыканий и других неисправностей. Системы управления обычно основаны на микропроцессорных контроллерах, которые получают информацию от различных датчиков – датчиков скорости, температуры, тока, напряжения. На основе этой информации контроллер формирует управляющие сигналы для двигателя, обеспечивая его оптимальный режим работы. Важным аспектом является также система торможения. Современные локомотивы используют рекуперативное торможение, которое позволяет возвращать часть энергии, затраченной при торможении, обратно в сеть. Это значительно повышает энергоэффективность локомотива. Но рекуперативное торможение требует сложной системы управления и защиты, чтобы избежать перегрузки двигателя и повреждения оборудования.

Не стоит забывать и о системе защиты. Она должна обеспечивать защиту двигателя от различных неисправностей, таких как перегрузки, короткие замыкания, перенапряжения, перегрева. Системы защиты могут быть аппаратными и программными. Аппаратные системы защиты включают в себя предохранители, автоматические выключатели, реле защиты. Программные системы защиты реализуются в микропроцессорном контроллере. Важно, чтобы система защиты была надежной и быстрой, чтобы предотвратить серьезные повреждения двигателя. Мы однажды столкнулись с проблемой неисправности реле защиты, которая привела к поломке двигателя. Пришлось немедленно заменить реле и провести диагностику всей системы защиты. Это был неприятный инцидент, но он еще раз подчеркнул важность надежности систем защиты.

Рекуперативное торможение: выгода и сложность

Как я уже упоминал, рекуперативное торможение – это важный элемент современных локомотивов, позволяющий повысить энергоэффективность. Но его внедрение сопряжено с рядом технических сложностей. Для работы рекуперативного торможения необходимо, чтобы двигатель мог работать в режиме генератора, то есть вырабатывать электроэнергию при торможении. Это требует использования специального оборудования – инверторов и преобразователей частоты. Также необходимо обеспечить защиту двигателя от перегрузки при рекуперативном торможении. Если при торможении возникает слишком большая нагрузка, то двигатель может выйти из строя. Поэтому необходимо использовать системы управления, которые контролируют ток и напряжение, и предотвращают перегрузку двигателя. Кроме того, необходимо учитывать влияние рекуперативного торможения на стабильность работы электросети. При рекуперативном торможении в сеть возвращается электроэнергия, что может привести к изменению напряжения и частоты. Поэтому необходимо использовать системы управления, которые компенсируют эти изменения. Несмотря на все сложности, рекуперативное торможение – это перспективное направление, которое позволяет значительно повысить энергоэффективность железнодорожного транспорта.

Обслуживание и ремонт: профилактика – залог успеха

Регулярное техническое обслуживание – это залог долгой и надежной работы тяговых двигателей. Обслуживание включает в себя проверку состояния двигателя, очистку от загрязнений, смазку подшипников, контроль состояния обмоток, а также проверку системы охлаждения и системы управления. Важно проводить обслуживание в соответствии с рекомендациями производителя и использовать только оригинальные запасные части. Кроме того, необходимо регулярно проводить диагностику двигателя, чтобы выявить возможные неисправности на ранней стадии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

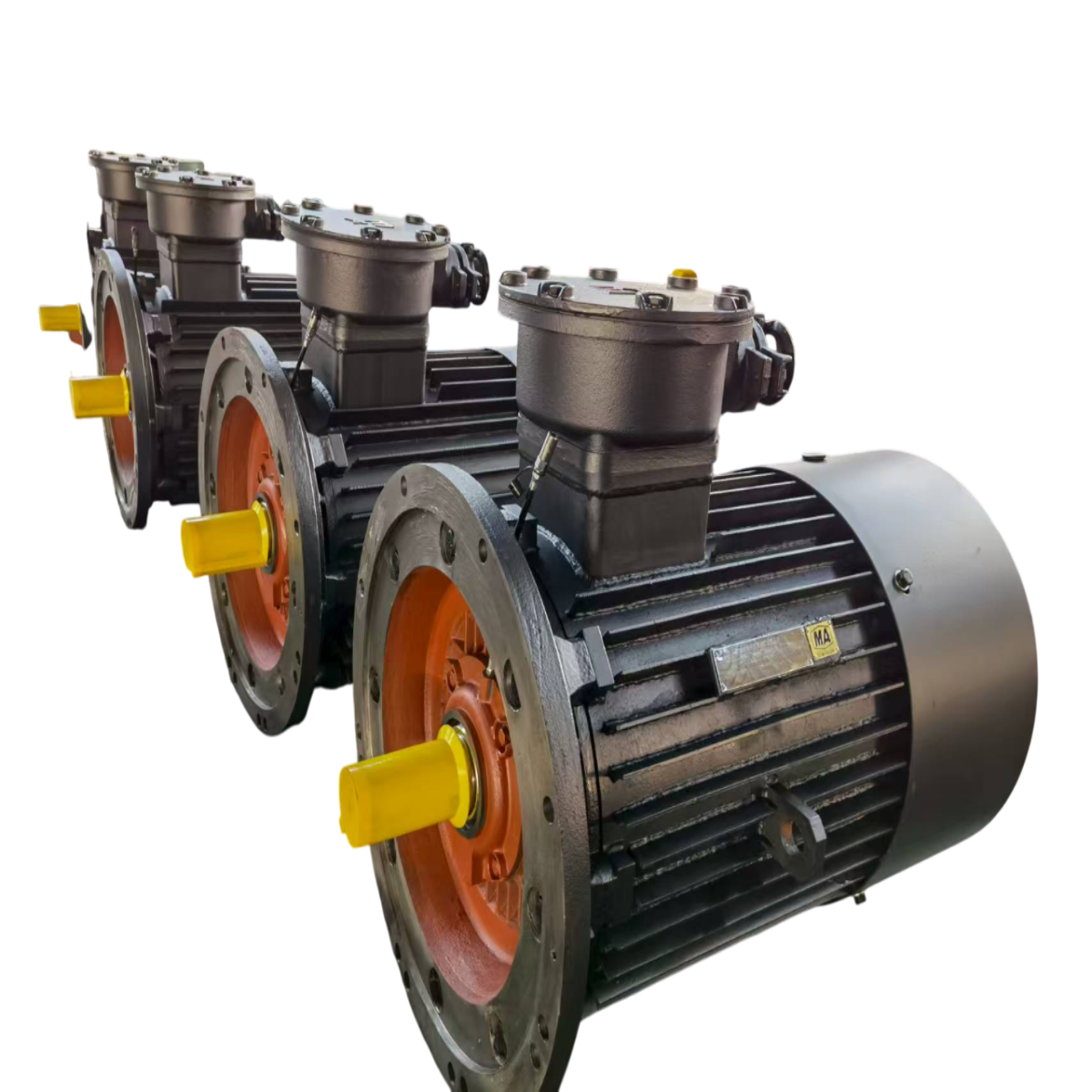

Энергосберегающий и практичныйВзрывозащищенный двигательПрямые поставки с завода-изготовителя

Энергосберегающий и практичныйВзрывозащищенный двигательПрямые поставки с завода-изготовителя -

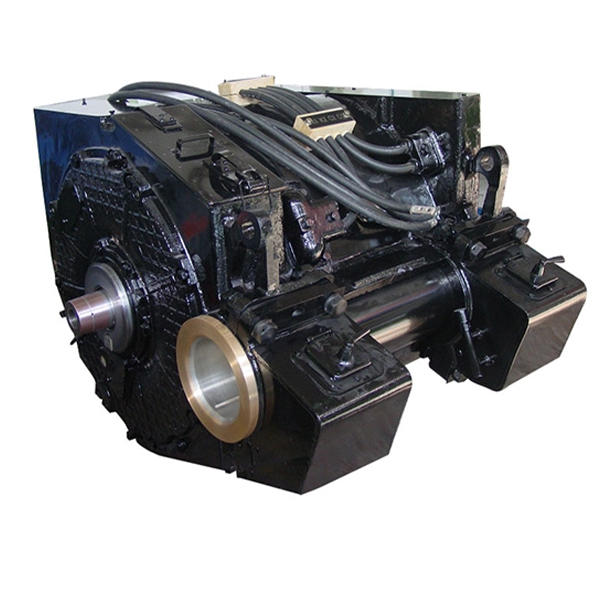

YJ85A Тяговый электродвигатель переменного тока

YJ85A Тяговый электродвигатель переменного тока -

Гарантия один годДженерал МоторсВысокая мощность, подходящая для различных сценариев

Гарантия один годДженерал МоторсВысокая мощность, подходящая для различных сценариев -

Энергосберегающий и долговечныйСинхронный двигатель с постоянными магнитами OEMНастройте по своему желанию

Энергосберегающий и долговечныйСинхронный двигатель с постоянными магнитами OEMНастройте по своему желанию -

ZD108 Тяговый двигатель постоянного тока

ZD108 Тяговый двигатель постоянного тока -

Высокоэффективный двигатель переменной частоты YJ131 для промышленного использования

Высокоэффективный двигатель переменной частоты YJ131 для промышленного использования -

YZ95A Тяговый электродвигатель импульсного тока

YZ95A Тяговый электродвигатель импульсного тока -

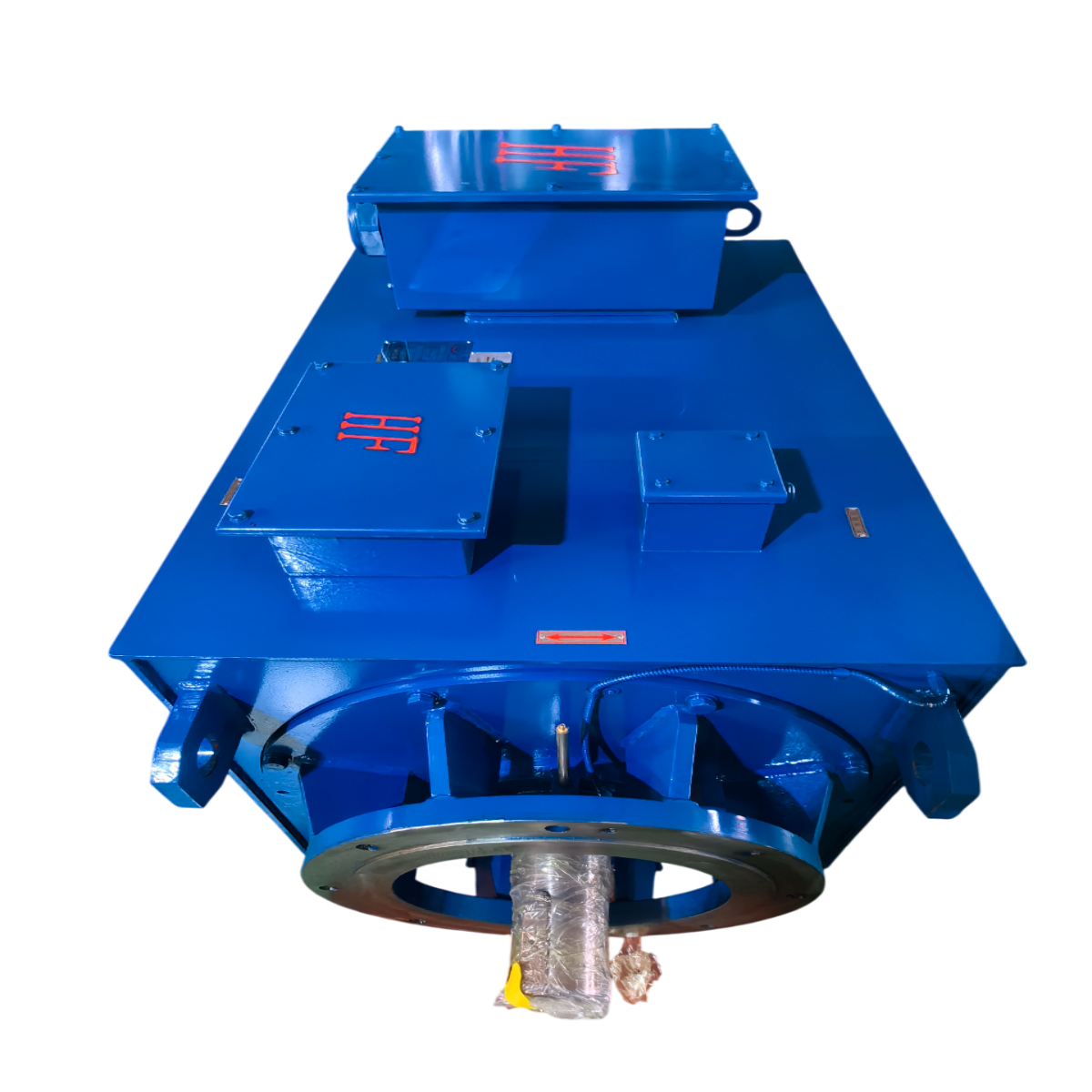

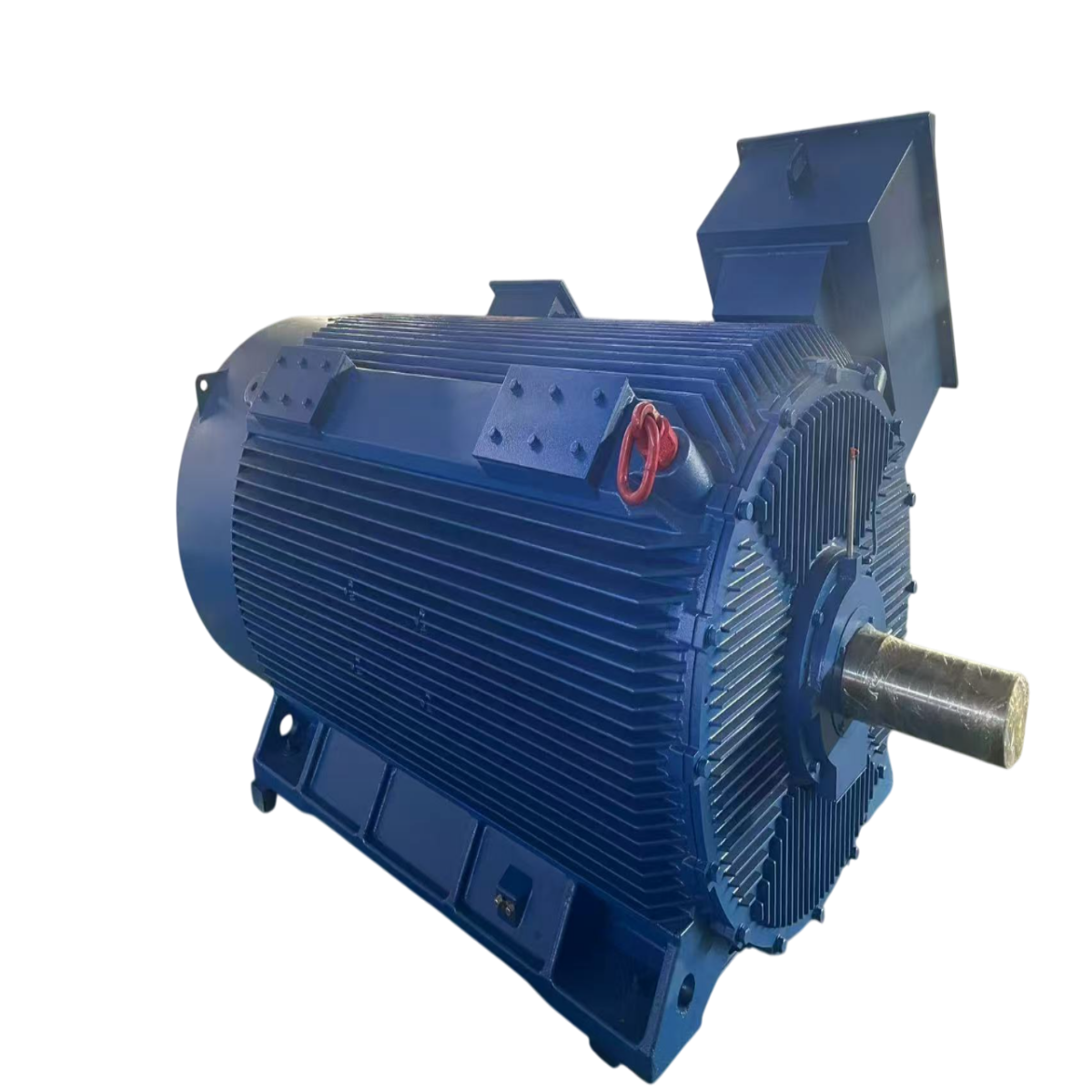

Энергосберегающий и эффективныйВысоковольтный двигательГарантия один год, будьте уверены

Энергосберегающий и эффективныйВысоковольтный двигательГарантия один год, будьте уверены -

Передовой тяговый двигатель YJ305A обеспечивает высокую энергоэффективность

Передовой тяговый двигатель YJ305A обеспечивает высокую энергоэффективность -

YJ288A Асинхронный тяговый двигатель

YJ288A Асинхронный тяговый двигатель -

OEM ODMВзрывозащищенные двигатели безопасны и взрывобезопасны, обладают хорошим качеством.

OEM ODMВзрывозащищенные двигатели безопасны и взрывобезопасны, обладают хорошим качеством. -

Умный малошумный вдавливаемый вентилятор отрицательного давления местного проветривания с противоположным вращением

Умный малошумный вдавливаемый вентилятор отрицательного давления местного проветривания с противоположным вращением

Связанный поиск

Связанный поиск- электродвигатель асинхронный взрывозащищенный мощностью 18.5 квт

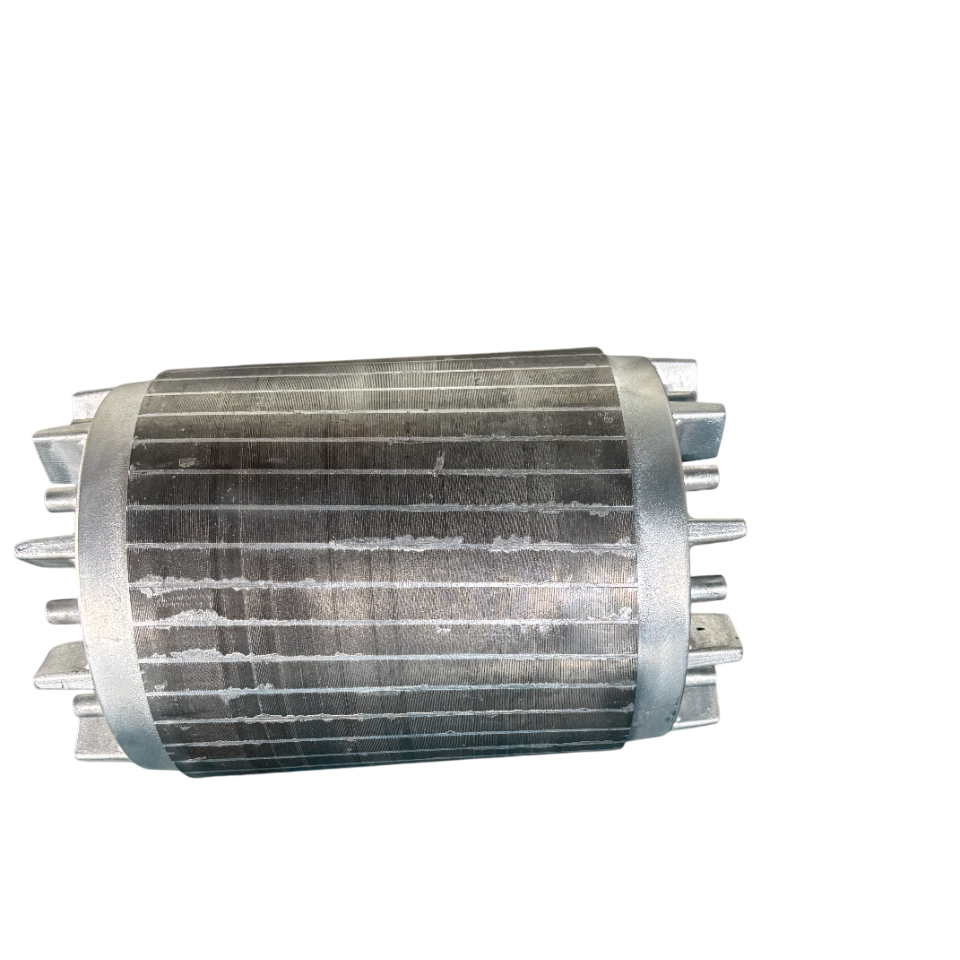

- статор двигателя переменного тока

- Поставщики электродвигателей для грязевых насосов

- вентилятор в взрывозащищенном исполнении

- двигатели постоянного тока с постоянными магнитами

- осевой вентилятор холодильника

- осевой вентилятор элком

- характеристики двигателя постоянного тока независимого возбуждения

- вентилятор осевой выбрать

- Производители высоковольтных электродвигателей